生産スケジューラとは?メリット・注意点、エクセルでの代用、導入事例まで解説

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

自社の生産計画を正確に立てることは、納期を守りながら安定したモノづくりを行ううえで非常に重要です。しかし、複数の工程が複雑に絡み合う製造現場では、どのように管理すれば効率化できるのか悩む方も多いでしょう。そこで注目されているのが「生産スケジューラ」です。この記事では、生産スケジューラの概要やメリット、導入時の注意点、Excelとの比較、さらに導入事例について詳しく解説します。生産スケジューラを取り入れれば、リソースの配分や在庫状況の把握が容易になり、生産性アップが期待できます。ぜひ本記事を参考に、自社の生産管理を最適化するための手がかりをつかんでください。

1.生産スケジューラの基礎知識

まずは、生産スケジューラに関する基礎知識について解説していきます。

生産スケジューラとは

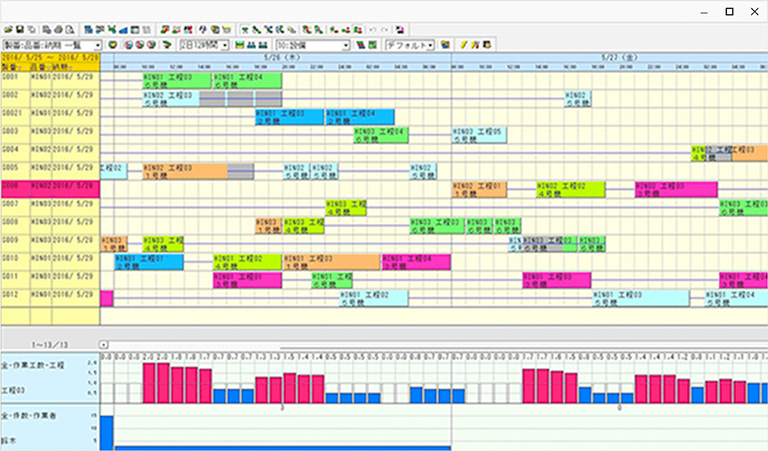

生産スケジューラとは、受注から製品完成までの日程計画とリソース配分を行うシステムのことです。たとえば、作業員の割り振りや設備の稼働時間を考慮したタイムスケジュール、在庫の引当状況などを統合的に管理し、最適な生産計画を立案する役割を担います。これにより、作業効率の向上や在庫削減、リソースの最適化などが期待できます。

具体的には、以下のような機能を持つことが一般的です。

・作業員の割り振りや適切な時間配分の管理

・在庫の引当、発注タイミングの管理

・設備ごとの負荷調整や稼働時間の最適化

・リアルタイムでのスケジュール修正

これらの機能を組み合わせることで、生産計画全体の精度が高まり、業務効率化につながっていきます。また、現場任せになっていた計画立案を標準化する効果も期待できるでしょう。

▶【関連コラム】生産計画とは?立案の方法と策定時によくある課題・ポイント

生産スケジューラと生産管理システムの違い

生産スケジューラと生産管理システムは、ともに生産現場を管理するシステムですが、作成できる計画の精度やカバー範囲に違いがあります。生産スケジューラは、特に人員や材料、設備などの「制約条件」を細かく考慮した上でスケジュールを立案しやすい点が強みです。これは生産計画に特化しているからこそ可能となるアプローチです。

一方、生産管理システムは多機能で、生産計画だけでなく、受注(販売)管理、在庫管理、工程管理、需要予測など、生産にまつわる業務全般を支援します。ただしシステムによっては、負荷調整など緻密な計画が難しいケースもあるため、導入時には「どの工程をどの程度まで精緻に管理・最適化したいか」を明確にすることが大切です。

▶【関連コラム】生産管理システムとは?中小製造業の方必見!導入前に知っておきたいポイントをご紹介

生産スケジューラはExcelで代用できる?

生産スケジューラが持つスケジューリング機能の一部は、Excelで代用可能です。すでに、Excelで生産計画や大日程計画など管理している企業様も多いのではないでしょうか。Excelは幅広い環境で利用されており、初期コストを抑えやすい、操作に慣れている人が多いなどの利点があります。そのため、製造規模が小さく工程がシンプルな場合や、短期的に試験運用したい場合にはExcelで対応する選択肢もあります。

しかし、Excelで複数の工程を同時にチェックしながらリアルタイムで修正するのは難しく、大規模・複雑な生産現場では管理に限界が生じやすいのも事実です。複数のシートやファイルを集約する手間や、活動履歴の追跡性、トレーサビリティ確保のしやすさなどを総合的に考慮すると、生産スケジューラならではのメリットを活かすのが望ましい場合も少なくありません。また、Excelで作成した管理表のメンテナンスや更新担当者が属人化してしまうなどのデメリットもあります。自社の生産環境や規模、必要な機能を踏まえて、生産スケジューラとExcelのどちらが適しているかを検討することが重要です。

2.生産スケジューラを導入するメリットと注意点

生産スケジューラを導入すると、リソース配分や在庫・工程管理などを可視化しやすくなり、全体最適を実現しやすくなります。一方、注意すべきポイントを把握しておかないと、計画が実情と合わないリスクや運用コストの増大につながる可能性があります。ここでは、生産スケジューラ導入の主なメリットと注意点を整理します。

生産スケジューラを導入するメリット

- ・情報の可視化により生産管理を最適化しやすい

- 生産スケジューラによって、生産現場に関するあらゆる情報をリアルタイムで把握しやすくなります。各工程の進捗や人員・設備の稼働状況、在庫数量、今後のリードタイムなどが見える化されるため、状況に応じて素早く適切な対応が可能です。その結果、リードタイムの短縮や余剰在庫の圧縮、キャッシュフローの改善などの効果が期待できます。また、進捗をこまめにチェックできるので、イレギュラーが生じた際にも迅速に計画を修正し、納期遅れのリスクを下げられます。

- ・生産計画の属人化を解消しやすい

- 生産計画が特定の担当者の知見や経験に頼っていると、担当者の不在や異動などによって大きな影響を受けてしまいます。生産スケジューラなどのシステムを活用すれば、作業手順や工程情報、在庫情報などを一元的に管理でき、標準化を図りやすくなります。属人化が解消されることで、どの担当者でも大きなズレなく生産計画を立案でき、引き継ぎもしやすい環境を整えられます。

生産スケジューラを導入する際の注意点

- ・実態にそぐわない計画を作ってしまう場合がある

- 生産スケジューラを導入したからといって、入力された情報が誤っていれば正しい計画は立てられません。計画を作成する際には、リソースや日程などの条件設定を丁寧に行う必要があります。条件設定が実態とずれていると、導き出されるスケジュールも無理のあるものになってしまうでしょう。導入前には、自社が求める機能や操作性をしっかり確認し、自社の工程情報やリソース管理体制を見直しておくことが欠かせません。

- ・導入の目的に沿って必要な仕組みや環境も整える必要がある

- 生産スケジューラはあくまで「計画を立案・調整する」システムです。導入するだけでは、各工程の割り振りや作業指示などの環境が不十分だと、機能を活かしきれません。例えば、受注情報がうまく整理されていない場合、どの工程にどれだけの作業量があるのか管理しにくくなります。導入目的を明確化し、その目的を達成するために必要なデータや情報、運用フローを揃えることが重要です。

- ・工程を割り振りたい場合

- 受注の案件情報や加工工程の指示、設備の登録などを整備する必要がある。

- ・状況を考慮したスケジューリングをしたい場合

- 作業(加工)予定時間などの工数算出や、リアルタイムでの実績登録など負荷状況を把握するためのデータ管理の徹底が必要である。

- ・操作方法や運用の定着にコストがかかる

- システムの導入となると、今までの管理方法がガラッと変わる場合もあるため、社内でのプロジェクト体制や、属人化しないような会社全体での取り組みが必要となります。

新しいシステムを導入する際には、運用担当者や現場への説明、研修が不可欠です。また、システム内のルール設定や守るべき手順などを明確にし、全員が同じ手順で使える体制を整えなければいけません。そのため、システム導入時には研修の計画や定着までのフォロー体制が必要になります。最初の段階でコストや時間がかかりますが、きちんと運用が定着すれば大きな生産性向上が見込めるので、長期的な視点で検討するとよいでしょう。

3.生産スケジューラの導入による生産管理の改善事例

実際に生産スケジューラを導入した企業の事例は、システム導入を検討するうえで大変参考になります。ここでは『Seiryu(セイリュウ)』を導入することで生産管理を改善した事例を2つ紹介し、どのようなポイントから成果につながったのかをまとめます。

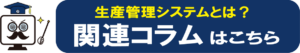

【事例①】ボトルネックになる工程の事前把握で納期遅延のリスクを回避

株式会社ソディック エフ・ティ EMG事業部 様では、導入前は、工程間の連携や情報共有が十分に行われておらず、納期遅延などの問題が起きた後で初めて「どの工程がボトルネックだったのか」を把握できる状況でした。特に、各現場が独自にスケジュールを組んでいたため、全体最適とは言い難い管理体制になっており、生産スケジューラの導入を検討されていました。

『Seiryu』を導入後は、生産管理部が全体を俯瞰しながら生産計画を立案し、必要に応じて現場が細かい調整を行う仕組みに変わりました。これにより、ボトルネックとなりそうな工程を事前に予測して対処できるようになり、納期遅延のリスクは大きく低減しました。現場への過度な負荷の偏りも減り、より組織的かつ根拠のある生産計画策定が可能になっています。

【事例②】設備稼働率の向上を実現

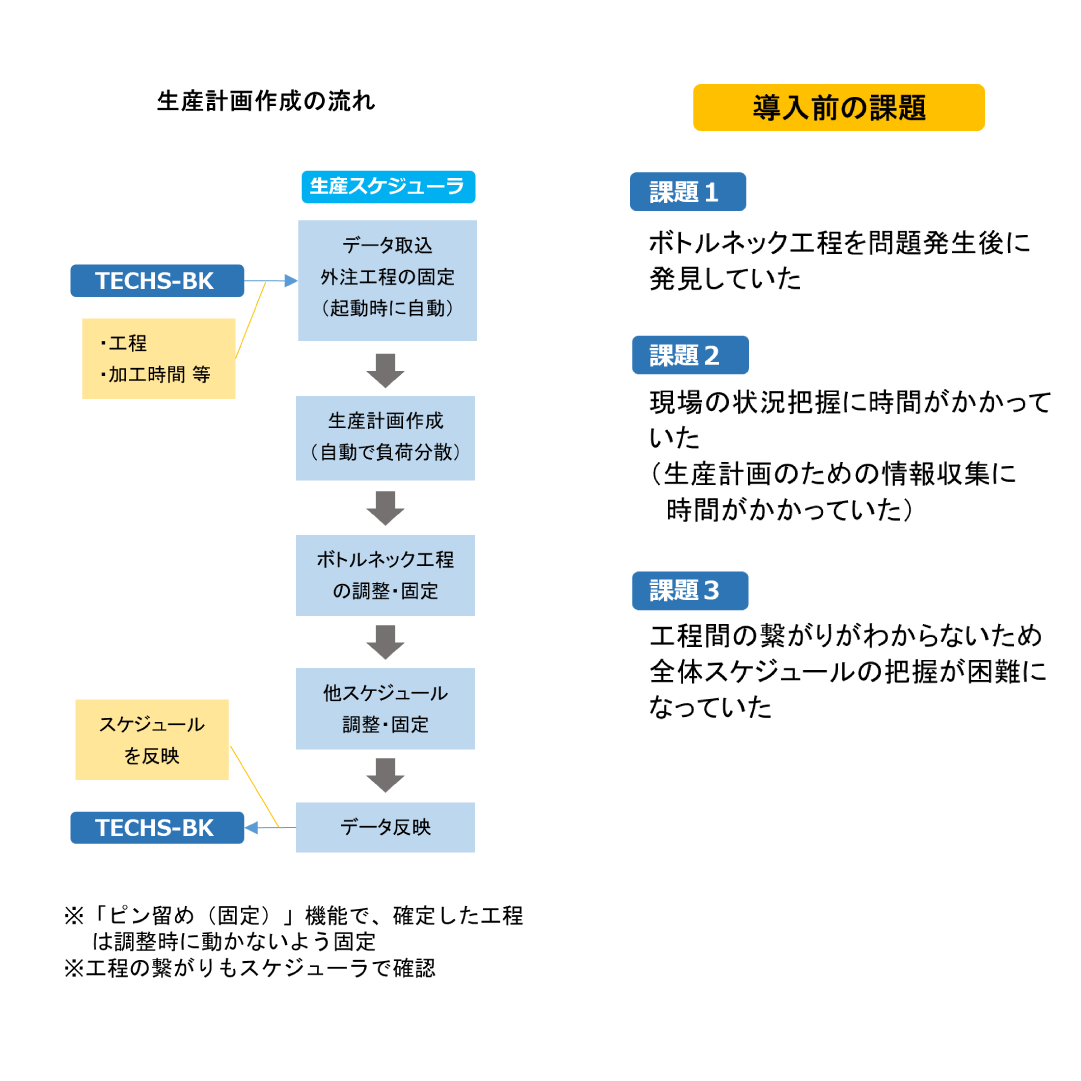

株式会社三谷製作所 様では、導入前の課題として、設備の稼働率が不安定であることや、人員割り当ての最適化が十分に行えていないことが挙げられました。各部署がそれぞれ手作業や個別シートによってスケジュールを立てていたため、情報にズレが生じやすく、稼働状況の「見える化」が難しく、生産スケジューラの導入を決定。

『Seiryu』導入後は、設備の稼働可能時間や在庫状況、受注内容に基づき、システム上で作業工程を統合的に管理できるようになりました。これによって、どのタイミングでどの設備に負荷が集中しそうかを早期に把握し、計画の調整や要員の配置を柔軟に行えるようになったのです。その結果、設備をより効率的に活用できるようになり、生産性の向上とコストダウンを同時に実現しました。

このように、生産スケジューラ『Seiryu』は生産計画をリアルタイムに可視化し、設備や人員の負荷をバランスよく配分する機能が大きな特長です。

4.生産スケジューラ導入を円滑に進めるポイントとまとめ

生産スケジューラは、複雑化しがちな製造現場の工程管理をスムーズにし、全体最適につなげるための強力なツールです。受注から製品完成までを見える化し、リソース配分の最適化やリードタイム短縮、属人化の解消など、多くのメリットが期待できます。一方で、導入時に目的が不明確なままだと、実態に合わない計画を立ててしまう可能性もあるため、準備段階での社内調整と情報整備が重要となります。

生産スケジューラを導入して成果を上げるには、システムそのものの特徴だけでなく、導入目的や現場との連携が不可欠です。生産スケジューラ導入を円滑に進めるためにも、主に次のポイントを意識する必要があります。

- Point1:導入目的と必要機能を明確化する

- 「納期遅延を防ぎたい」「設備の負荷状況を把握したい」など、導入目的によって必要となる機能や運用体制は異なります。現状の課題を分析し、解決すべき優先度を整理したうえで、生産スケジューラの機能を比較・検討することが大切です。

- Point2:現場や管理担当者との情報連携を重視する

- システムを導入しても、現場とのコミュニケーションがないと効果は半減してしまいます。現場からのフィードバックをもとに計画を修正し、より実情に合ったスケジュールを組み立てる仕組みづくりが重要です。

- Point3:段階的な運用とフォロー体制の構築

- 大がかりなシステム変更は社内に抵抗が生まれやすいため、少しずつ運用範囲を広げる方法も有効です。また、研修やマニュアル整備などフォロー体制を整え、定着まで継続的に支援することを心がけましょう。

また、生産管理システムやExcelとの使い分けについても、自社の規模や課題に合わせて比較・検討してください。最初は少数の製品ラインや特定の工程から導入してみるのも良いでしょう。成功事例を活用しながら、現場や生産管理部の協力体制を整え、一歩ずつ活用の幅を広げていくことが大きな成果につながります。生産スケジューラをうまく取り入れ、企業としての競争力を高めていきましょう。