BOM(部品表)とは?いまさら聞けない生産管理の基本!BOMの役割や重要性を事例から解説!

著者:加久 尚子

現在は企業や製品のブランディング業務に従事しております。

モノづくり企業様の「知りたいが見つかる」そんなコラムを作成し、情報発信してまいります。

IT利活用による可能性を模索し、お客様に寄り添った課題解決ができるよう、お手伝いさせていただきます。

BOM(Bill of Materials/部品表)とは、製品を構成する部品や材料の一覧を体系的にまとめた設計・生産の基盤データです。

製造業では、設計変更への対応や原価管理、部門間連携を支える重要な情報として活用されています。

本記事では、BOMの基本的な意味や種類(E-BOM・M-BOM)、管理方法の違い、Excel管理の課題、さらにBOM管理システム導入による効果まで、初心者にもわかりやすく解説します。

\\2026年最新版!BOMを深堀した解説コラムが登場!//

1.BOM(部品表)とは?

BOMとは?

BOMとは、「Bill Of Materials」の略で、日本語では「部品表」や「部品構成表」のことを指します。製造業において製品を製造する上で必要な部品情報や、どのような構成で組み上がっているのかを把握するための基本情報とも言えます。製造に必要なBOMは、設計部門から購買部門、製造部門へと引き渡され、調達スケジュールや工程管理、さらに原価管理においても不可欠な存在です。

図面さえあれば製造できる、従来のやり方では見えない数字もあります。さらに、製品構造の複雑化や属人化などの課題から、BOMの可視化が求められる企業も多いのではないでしょうか。Excelや図面へ部品表を記載するアナログな運用ではなく、より情報を活用できる「業務のIT化」を実現するためにも、BOMのシステム化は非常に重要なポイントになります。

BOM構築の目的とは?

BOM(部品表)は、製造する製品に必要な部品管理を効率的に行うことを目的に作成します。BOMの構築で、必要な構成部品をリストアップし、各部品の手配納期や在庫を正確に把握することで、部品不足や手配漏れを防ぐことができます。このようにBOM(部品表)を構築するだけでなく、有効活用することで効率的な生産管理にも繋がるのです。

また一方で、大きく分けると設計段階と製造段階といったように、部署ごとに使用用途が異なります。例えば、設計部門では、図面を基に設計仕様を満たすための部品構成、製造部門では、加工品をメインとした構成など、欲しい情報が異なってくるのです。場合によっては、設計部門や製造部門、資材調達部門それぞれ独自のフォーマット(EXCEL)で管理を行っている企業も多いのではないでしょうか。部品表の作成に費やす事務工数が悩みの種という一面があるのも事実です。このようにBOMの情報を一元管理し、部門を跨いだ業務の効率化を図れるかが製造業にとって極めて重要なのです。

2.BOMの種類とは?

2種類の管理方法

BOM(部品表)の管理方法として「サマリ型」と「ストラクチャ型」の2種類に分類されます。

- ・サマリ型とは?

- 「サマリ型」は、製品を製造するのに必要な部品や材料を、並列に一覧でまとめた部品表です。これは、製品の加工や組立の順序に関係なく、必要な部品をリスト化し、手配数が分かりやすいレイアウトのため、資材や調達部門で主に使用される管理方法となります。また、仕様変更や部品の追加にも柔軟に対応できるメリットもあるため、試作品や個別受注の1点ものなど、仕様変更の多い製品の製造に携わっている業種に適しています。

- ・ストラクチャ型

- 次に、「ストラクチャ型」とは、製品の組立順序を踏まえて、親品目・子品目といった親子関係を階層構造で管理する部品表です。親子関係とは、完成製品を「親」、組立に必要な加工部品を「子」、さらに加工に必要な原材料を「孫」といったように階層を分けて考えることができます。ストラクチャ型で管理することで、製品の完成までの加工順序や予定工数、リードタイムの計算がしやすくなります。また、仕様変更が生じた場合も、影響範囲や原価計算が容易になることから、多くの製造業で活用されています。

部門別の使用用途とは?

さらにBOMを大きく分類すると、設計段階の「E-BOM」と製造段階の「M-BOM」に分かれます。業種や業態により種類が異なりますが、製造業におけるBOMの4つの用途について特徴を解説します。

- ・E-BOM(設計部品表)

- 設計段階で設計図の情報を基に、仕様を満たす部品構成情報(部品表)のことを「E-BOM(Engineering-BOM)」といいます。多くの製造業において、CADなどの設計情報より出力したデータで作成する場合が多く、部品の必要数量や、仕様、技術情報などを管理する点が特徴です。

- ・M-BOM(製造部品表)

- 「M-BOM(Manufacturing-BOM)」とは、組立順序や加工工程などの記載のある部品表のことをいいます。設計部門より受け取った部品表に、加工内容など必要な情報を追記し、生産計画や製作指示、加工リードタイムを考慮した部品の手配を行います。

- ・P-BOM(購買部品表)

- 資材や調達部門にて、購入品などの部品調達を行うために使用する部品表のことを「P-BOM(Purchasing-BOM)」といいます。主に発注時に使用する部品表となるため、部品ごとの手配数や仕様、仕入先などの購買情報を記載します。

- ・S-BOM(サービス)

- 「S-BOM(Service-BOM)」とは、主にメンテナンス業務時に使用する部品表であり、保守やサポートなどのサービス業務に特化した構成情報となります。

このように、単に製品に必要な部品構成を一覧にするだけでなく、部門ごとに、それぞれの用途に合わせて用いられることが多くなっています。

3.なぜBOMはモノづくりのIT化に不可欠なのか?

BOMの統合は部門連携の鍵?

多くの製造業では、部門ごとにそれぞれの用途に合わせて最適な情報が得られるように、異なるBOMが構築されています。しかし、元をたどれば設計段階の情報を基準としており、本来であれば、部門共通のBOMを一つ構築する運用が理想とも言えます。

自社の運用を見直した時、BOM(部品表)を作成するために、部門ごとに生じるExcelや手書きでの転記作業にお困りではないでしょうか。例えば、仕様変更が生じたら、それぞれの部門で同じような修正作業を繰り返してしまう場合もあります。さらに、設計と製造の在庫とで認識違いが生じ、部品が不足するといった思わぬトラブルもよく聞く課題です。

システム化などの方法で、共通のBOMを使用することで、設計・資材・製造の部門間で正確な情報共有を行うことができるため、事務工数の削減や製造プロセスの効率化にも繋がります。また、情報の共有や可視化を進めることで、部品の手配から製造工程までの流れを同じデータで把握できるため、顧客の要望に対しても素早く対応できる環境を整えることもできます。

BOM管理へのシステム導入メリット

多くの製造業では、BOMはExcelや図面などの紙で管理されていますが、部門間での転記作業や入力ミス、表記の矛盾などの課題も多くみられます。そうしたBOM管理の課題解決の手段として、システムの導入があります。生産管理や購買管理を行う上でも部品管理を効率的に行うことが重要です。

- ・システム化のメリット

- BOMをシステム化することで、共通の画面を使用し、部門を超えて情報共有が可能になります。システム内で部品明細ごとの手配進捗や納期を正確に把握することで、部品不足や手配漏れの防止にも繋がります。また、BOMの情報もシステム上に蓄積されるため、過去に作成したBOMの流用や検索も容易に行えます。

- ・設計段階でのメリット

- システム化により製品情報やBOMのデータを蓄積することで、部品表の流用や検索が容易になり、「設計工数」や図面などの「検索工数」の削減を実現します。また、他の設計者が作成した設計図やBOMの情報をシステム内で共有することで、技術を情報として蓄積し、業務の標準化や効率化にも繋がります。

- ・製造段階のメリット

- 共通のBOMをシステム内で情報共有することで、製造に必要な材料や購入部品の手配状況や加工工程の進捗が把握でき、仕掛段階でも「納期」を意識することができます。また、品番管理による部品の標準化や在庫管理による材料費の低減、過去の加工工数や仕損などの情報を共有し、品質の安定化を図ることもできます。

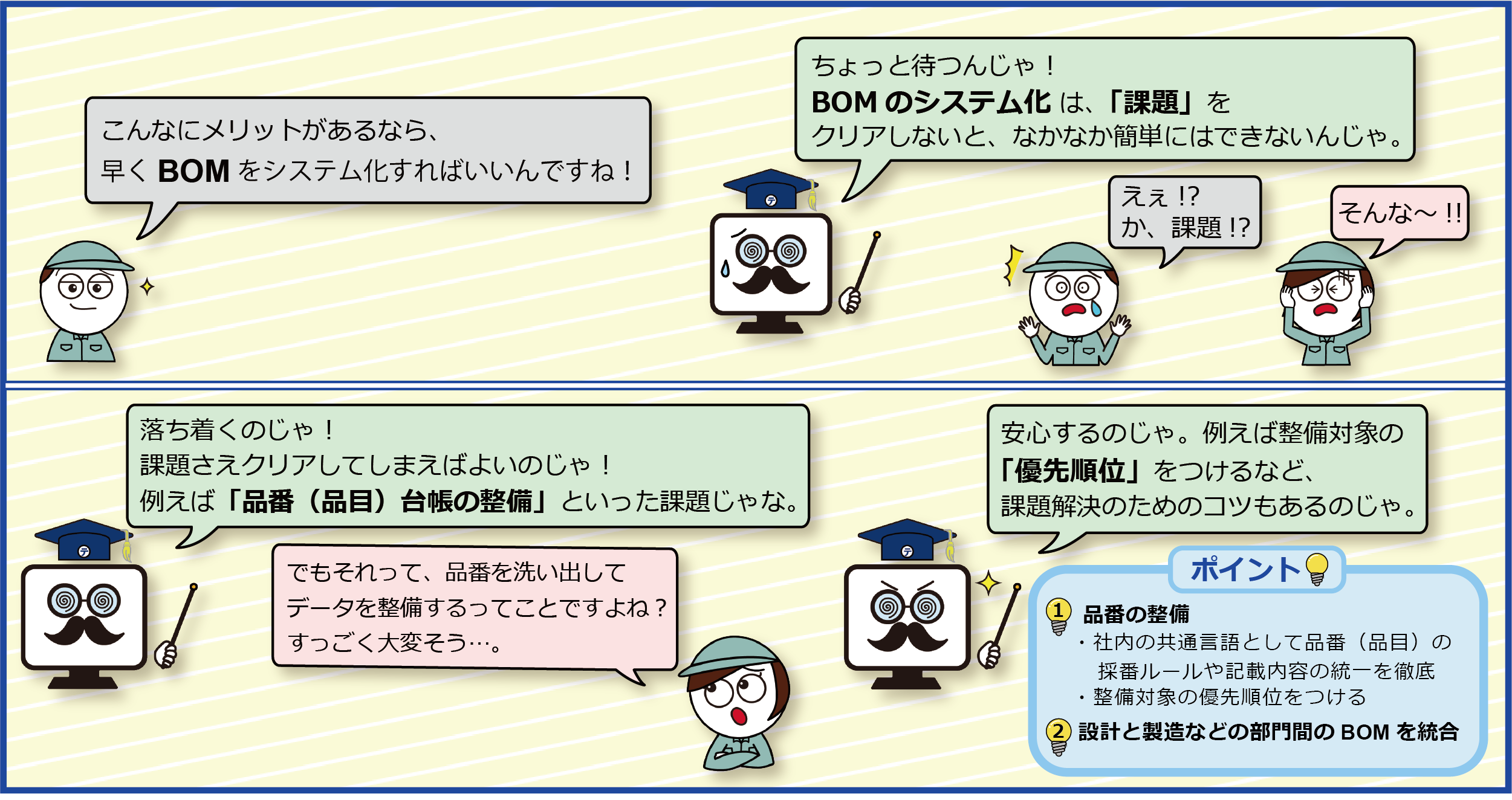

4.業務のIT化、システム管理におけるBOMの課題

製造業において、見積時点から「設計・調達・製造」といった複数の部門間で使用されるBOMは重要な存在です。また、業務のIT化が求められる中で、情報の一元化の取り組みの一つとして、設計と製造間のBOMを統合できるかという点も課題になってきます。導入するソフトウェアを見極める際のポイントとして、BOMのシステム化に関する機能を見るのも一つの方法かもしれません。

品番(品目)台帳の整備

まず、システム化で多くの製造業様が苦労するのが、品番(品目)コードの整備です。加工品の場合、図面番号で見ることもできますが、同一品にもかかわらず受注のたびに図番が異なるなど、同じものとして認識できない場合もあります。また、設計者によって同じものでも記載が異なるなど、悩まれた経験も多いのではないでしょうか。システム化の第一歩として、社内品番(品目)の採番ルールを社内で徹底するなど、資材や製造、設計といった部門間で認識を合わせる必要があります。

また、管理対象とする品番(品目)の洗い出しなど、データ整備に苦労する一面もあります。整備のコツとしては、流用性のある共通部品や材料、また在庫管理対象品といったように優先順位をつけた整備がおすすめです。

BOMの統合がなぜ難しいのか?

ここまで述べてきたように、部門ごとに用途に応じた独自のBOMを構築しています。設計や資材(調達)とで、部品の品番(品目)コードの不一致や、部門によって仕様の表記が異なるなど様々な課題があります。

企業内でBOMの統合を実現するためには、拠点や各部門の現在の運用や必要な項目情報などを洗い出し、会社全体の取り組みとして見直す体制が重要です。また、E-BOMとM-BOMの整合性を取るためにも、社内の共通言語となる品番(品目)コードの採番や名称、寸法などの仕様の記載方法を統一することが必要となります。

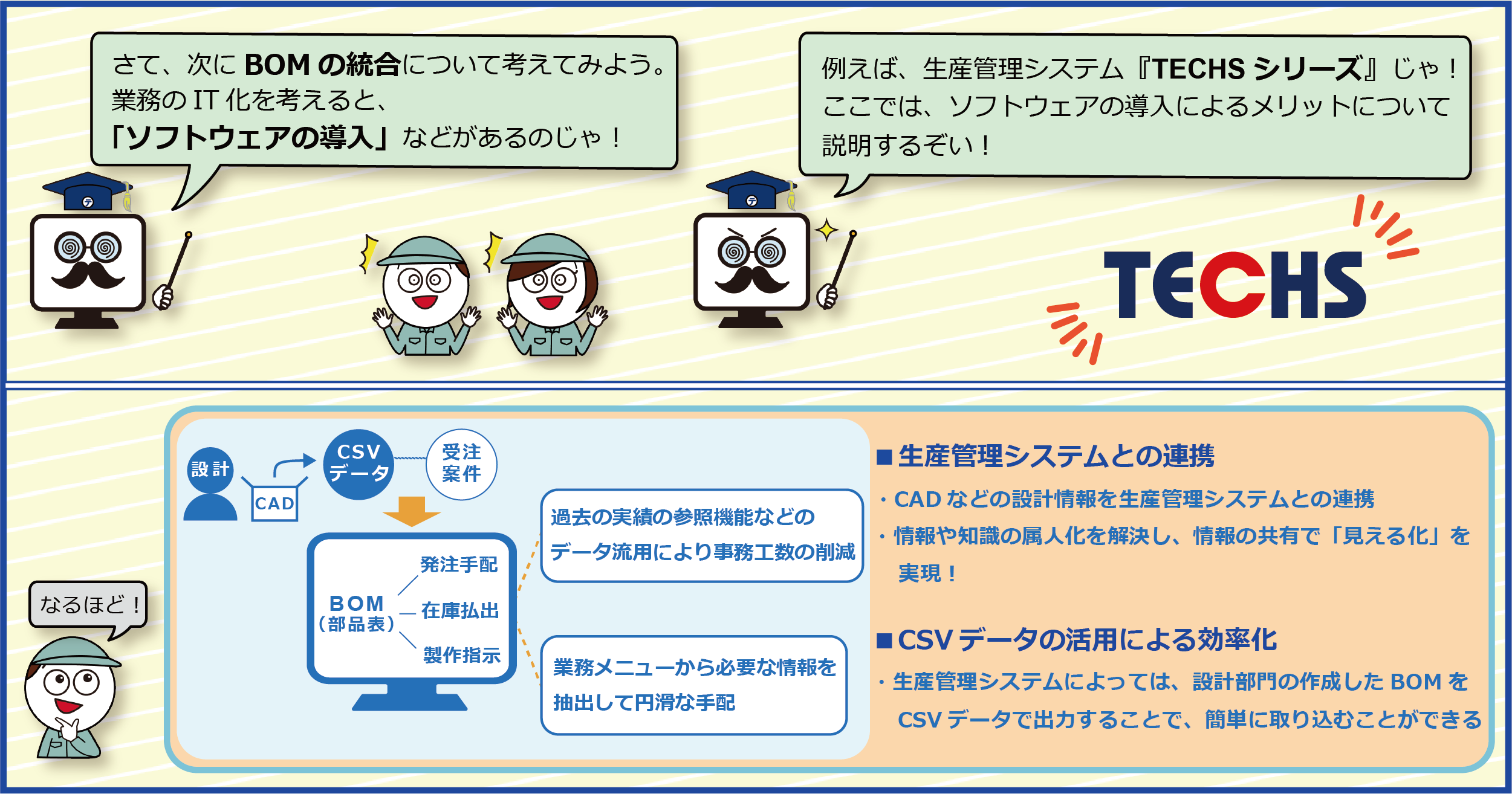

5.生産管理システムを用いたBOM管理

BOMの統合を行う一つの方法として生産管理システムなどのソフトウェアの導入があります。システムを導入することでBOM単体の管理だけでなく、受注から出荷までの全ての工程を会社全体で把握することができるのもメリットの一つです。

生産管理システムとの連携

例えば、生産管理システム『TECHSシリーズ』であれば、設計者がCADなどの設計情報から出力したCSVデータを、受注案件に紐づけて取込むことができます。そして、取込んだBOMの部品情報を使用し、発注処理、在庫払出、製作指示など様々な手配を同一システム内で行います。正確な分類ができれば、部門ごとに用意された業務メニューにて、必要な情報のみを抽出することもできます。手配を円滑に進められるだけでなく、過去実績の参照機能などのデータの流用により様々な事務工数の削減に繋がるのです。

システム化を行うことで、部門内で閉ざされていた情報や知識の属人化の課題を解決し、情報の共有で業務の「見える化」を実現します。また、「漏れ」や「遅れ」を防止し、より迅速な対処を企業として行うことができるのです。

個別受注型 機械・装置製造業様向け生産管理システム『TECHS-S』

多品種少量型 部品加工業様向け生産管理システム『TECHS-BK』

CSVデータの活用による効率化

生産管理システムによっては、設計部門で作成したBOMをCSVデータで出力することで、簡単に取り込むことができます。取込設定機能を有するものであれば、設計時のレイアウトを活かしたデータ連携が可能となります。さらに、取込時に品番などの部品管理番号があれば、取込時に詳細なマスタ情報を展開することもできます。

BOMシステム化による成功事例

最後に、生産管理システムの導入でBOMシステム化に成功した事例をご紹介します。各種産業用自動機械の開発・設計 および製造・製作を行う新興機械株式会社(岐阜県)様では、多品種小ロット向けで、個別受注で部品点数の多い生産形態であることから、システム化に苦労されていました。そこで個別受注に特化した生産管理システム『TECHS-S』を導入し、BOMの取込だけでなく、部品表の構成や加工工程をマスタから展開する機能などを活用し、年間372時間もの事務工数の削減に成功しています。

- 【BOM作成工数の削減例】

- ・製品分類:リピート品や類似品などの機種

・部品点数:500~1,000点

➤BOM(部品表)の作成時間:年間192時間削減

➤作業指示書などの転記工数:年間120時間

➤納入・検収などの処理工数:年間60時間 - ※ 新興機械株式会社様の改善事例は<こちら>

BOMをシステム化し、統合することで、部門間の情報共有の手間を削減し、部品単位での進捗状況を会社全体で把握することができます。製品の設計、製造だけでなく、調達や販売まで管理するBOM(部品表)が、製造現場の業務効率化を支える重要な役割を担うのです。製造業においても、IoTの活用や業務のIT化が求められる時代です。システム化や情報の一元管理を行う上で、BOMの役割や在り方について見直してみてはいかがでしょうか。