【導入事例】航空機部品メーカー必見!生産管理システムで実現する「生産性向上」と「品質向上」

航空機部品の製造は、高い精度や安全性が求められるため、設計変更や部品手配、工程管理の複雑さが現場の大きな負担となります。さらに、多品種少量生産が多く、納期や品質の管理が厳格に求められることも、中小規模のメーカーにとって大きな課題です。

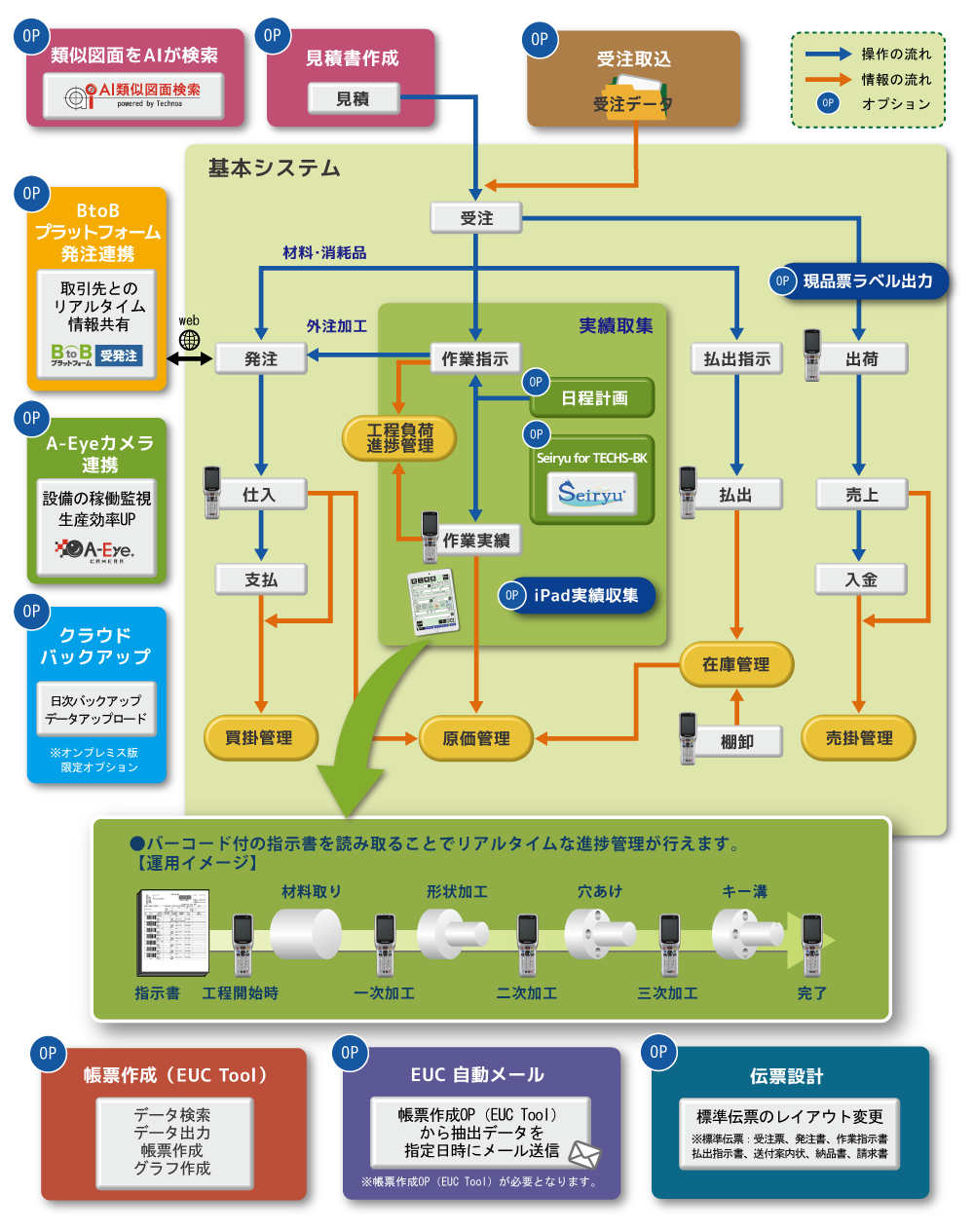

本コラムでは、そんな航空機部品メーカー向けに生産管理システムを導入した事例をご紹介します。生産管理システム『TECHS-BK』を活用することで、日報や受入処理、図面管理などの工数を大幅に削減し、現場と事務のデータ共有を強化。納期遵守率の向上や不良率の低減など、生産性と品質の両立を実現した具体的な効果を、ユーザー事例を交えて詳しく解説します。

1.航空機部品製造の現場課題

航空機部品の製造現場では、以下のような課題が日常的に発生しています。

| 高精度な加工への対応 | 安全性が最優先されるため、品質管理が厳格に求められます。 |

| 多品種少量生産 | 多様な部品を少量ずつ生産するため、工程管理や部品手配が複雑化します。 |

| 頻繁な設計変更 | 顧客の要望や仕様変更に迅速に対応する必要があります。 |

これらの課題により、納期管理や部品手配、工程調整などの業務負荷が大きくなり、現場の効率化が求められています。

\\【解説コラム公開中】航空機部品メーカー様での生産管理とは??//

2.生産管理システム導入の目的と効果

航空機部品メーカーでは、多品種少量生産や高精度な加工、設計変更への迅速な対応が求められるため、現場の業務負荷や情報管理の複雑さが課題となります。具体的には以下のようなニーズがあります。

- 💡受注・生産・売上の一元管理

- 多数の受注や工程を正確に管理し、納期遵守率を高めることが重要です。特に、取引先から提供される内示データを生産計画に反映させることで、受注の先行管理や納期調整を効率化できます。これにより、受注から納品までの流れを途切れなく把握でき、突発的な変更にも迅速に対応可能となります。

- 💡図面や仕様の管理・参照

- 過去の設計図面や製造データを迅速に検索・参照できる仕組みが必要です。航空機部品の製造では、設計変更や部品のバリエーションが多く発生します。過去の設計図面や製造データをシステム上で迅速に検索・参照できる機能は、リピート品の手配や設計変更への対応をスムーズにし、現場の作業効率を大幅に改善します。また、図面や仕様情報が一元化されることで、誤発注や手戻り作業のリスクも低減されます。

- 💡進捗管理・工程負荷の可視化

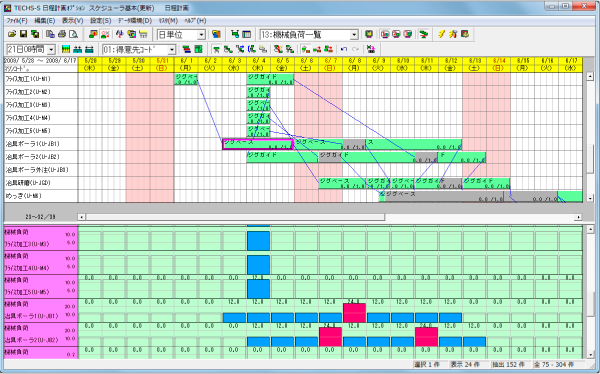

- 生産現場の進捗や設備負荷をリアルタイムで把握し、計画変更に柔軟に対応できることが求められます。各工程の進捗状況や設備の負荷をリアルタイムで把握できることは、生産計画の精度向上に直結します。遅延やボトルネックが発生した場合も即座に対応策を検討できるため、納期遵守率の向上や作業負荷の均一化が可能になります。これにより、管理者の負担軽減にもつながります。

- 💡品質管理・不良情報の活用

- 不良率の低減や改善策の立案のため、過去の不良データを活用できる機能が役立ちます。不良率の低減や改善策の立案には、過去の不良データの分析が欠かせません。生産管理システムにより、各工程での不良情報や品質検査結果を蓄積・参照できることで、現場での改善活動や原因追及が効率化されます。これにより、航空機部品特有の高い品質要求にも対応可能です。

- 💡現場と事務の情報共有

- 部門間の情報伝達をスムーズにすることで、意思決定の迅速化や工数削減に貢献します。生産現場と事務部門で情報が分断されると、意思決定の遅れや無駄な作業が発生します。システムで情報を一元化することで、進捗や品質状況、部品手配などの情報を関係者全員で共有できます。これにより、計画変更や顧客対応も迅速に行えるようになり、業務効率と現場の柔軟性が向上します。

こうした課題に対応するため、「生産管理システム」の導入は非常に有効的です。システムを活用することで、受注から生産、売上までの情報を一元管理したり、図面や仕様を迅速に参照したり、工程ごとの進捗を把握したりすることが可能になります。これにより、日々の業務の効率化や情報共有、品質管理の向上に役立てられます。

次章では、実際に航空機部品メーカーで導入された2社の事例を紹介します。

3.航空機部品メーカーでの導入事例~実際の運用で見えた効果~

では、生産管理システムを導入してどんな効果が得られたのか?ここでは、多品種少量生産の部品加工業様向け生産管理システム『TECHS-BK』を実際に導入された企業様の事例を紹介します。

事例①工数削減と品質改善を両立した現場の取り組み

ミツワハガネ株式会社 様

- 生産管理システムの導入で現場革新×生産性大転換

| 商 号 | ミツワハガネ株式会社 |

| 所在地 | 宮崎県 |

| 設 立 | 1978年4月 |

| 資本金 | 1,000万円 |

| 事業内容 | 精密機械部品製造、航空機部品加工、特殊鋼鋼材販売 |

| ホームページ | https://mitsuwa-hagane.co.jp/ |

| 導入システム | 生産管理システム『TECHS-BK』 |

| 導入前の課題 きっかけ |

・単品、多品種の精密部品製造で、パソコン上のデータや書類管理に時間がかかっていた ・現場確認に時間がかかりお客様への回答が遅れることも |

| 導入効果 改善内容 |

・資材購買から在庫管理までさまざまな業務プロセスが大幅に改善 ・資材購買の効率化:他部署との情報共有が円滑になり、納期確認の工数が月150分から10分に短縮 ・図面管理:過去データの蓄積でリピート品の手配が迅速化し、工数が月200分から30分に短縮 ・ハンディターミナルを活用した日報登録で、入力工数が月400分から100分に削減 ・進捗確認の工数も月200分から30分に短縮され、現場での進捗把握が容易 ・過去の不良情報を活用して不良率が低減し、事務と現場のデータ共有により品質も向上 |

【ご担当者様のコメント】

生産管理システムの導入により、業務の効率化だけでなく、「顧客満足度も納期遵守率の向上と工程見直しによる改善が図られ、社員の自主的な行動が促進されています。

結果として組織全体が活性化され、在庫管理の精度向上と不良在庫の減少にもつながっています。」とお話しいただいています。

今後は、製造原価や機械の稼働状況などを可視化し、生産効率の向上と無駄の削減を図るなど、生産管理システムを活用したさらなる改善を目指していらっしゃいます。また、「社内の情報共有ツールとしてTECHSを積極的に活用することで、部門間の連携を強化し、業務量の偏りを解消。社員間の協力体制を築き、業務効率化を推進することで、会社全体のパフォーマンス向上につなげていきたいと考えています。」と組織横断的な連携強化について語っていただきました。

事例②迅速な負荷管理と大幅な工数削減を実現

(山陽鉄工株式会社 様)

| 商 号 | 山陽鉄工株式会社 |

| 所在地 | 岡山県 |

| 設 立 | 1947年1月 |

| 資本金 | 1,000万円 |

| 事業内容 | 航空機部品・特殊機械部品・大型アルミ高品位部品および大型精密機械部品の製缶、溶接、切削加工 |

| ホームページ | https://34economical.com/ |

| 導入システム | 生産管理システム『TECHS-BK』 |

| 導入前の課題 きっかけ |

・以前は、自社開発したAccessベースのシステムで、受発注と工数を別々に管理し、機械設備はExcelで管理 ・システムのメンテナンスの問題や、作業効率に課題を感じていた ・製販一体型の生産管理システム導入を検討 |

| 導入効果 改善内容 |

・年間130時間の日程管理工数の削減と、詳細な進捗管理を実現 ・受注取込とメール自動送信で年間100時間もの工数削減(受注や発注単価の確認や修正工数) ・実績データを根拠に、値引きの可否を即座に判断が可能に(製品ごとの個別原価管理) ・帳票作成ツールで、蓄積したデータから欲しい情報を簡単に抽出(機械別の作業優先度の管理表、機械別作業残や出来高のグラフなど) |

【ご担当者様のコメント】

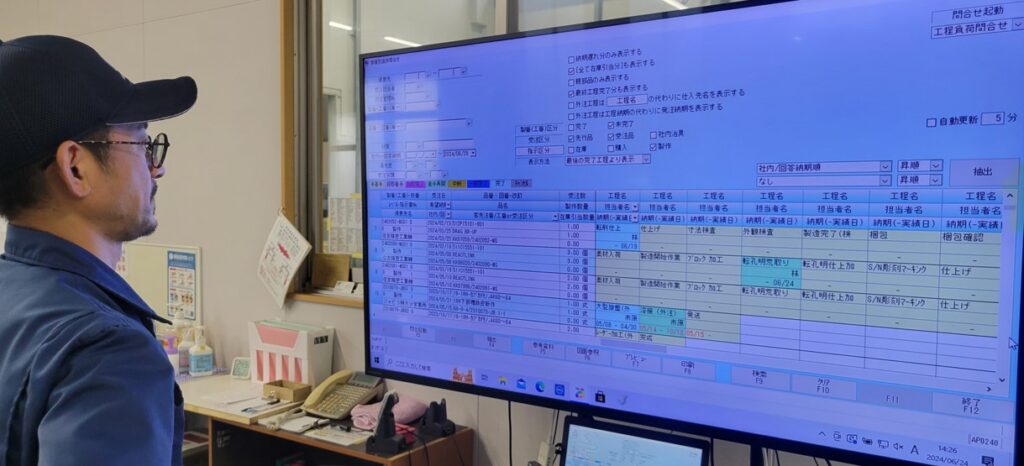

「作業者が現場で随時日程計画を確認できるよう、デジタルサイネージで『見える化・見せる化』を実現。これにより特定の担当者への問合せが減り、作業者の工程納期に対する意識が高まりました。」とお話しくださいました。また、今後は、IoTで稼働実績を自動収集し、生産管理システムとの連携を実現する仕組みを考えているなど、さらなる活用を目指していらっしゃいます。

4.受注から出荷・売上までの流れ(航空機部品メーカーの場合)

航空機部品メーカーは、精密性・安全性・トレーサビリティが非常に重要なため、工程や管理が厳密です。ここでは、一般的な受注から出荷・売上までの流れと、加工工程のイメージを整理してみます。自社の業務フローとの比較や、生産管理システム導入時の参考にお使いください。

- ①受注

- ・顧客(航空機メーカーや部品メーカー)から図面・仕様書付きで注文を受ける。

・受注内容の確認(数量、納期、品質規格、トレーサビリティ要求など)。

・見積作成 → 顧客承認 → 正式受注。

※取引先によっては、受注前に1か月や1週間単位といった内示データを受領することもあります。 - ②生産計画・工程設計

- ・受注情報に基づき、必要な材料、加工工程、設備、作業者を計画。

・リードタイム、優先度を考慮した工程順序の設計。

・特殊部品の場合は、材料認証や工程承認も計画。 - ③材料調達

- ・在庫状況を確認し、航空機部品用の特殊合金や認証材料を発注。

・材料受領時に品質検査(化学成分や寸法確認)。

・材料ごとにロット番号を付与し、トレーサビリティを確保。

・ミルシート(材料証明書)の受領と内容確認。 - ④加工・製造

- ・切削、研削、穴あけ、フライス加工などの機械加工。

・熱処理、表面処理(陽極酸化、メッキなど)。

・組立が必要な場合は、部品を組み立ててサブアセンブリを作成。

・品質管理:各工程で作業者によるチェックシートへの記録や測定データ・検査結果を文書化。 - ⑤検査・品質保証

- ・各工程での寸法測定・非破壊検査・強度試験など。

・最終製品検査で図面・仕様書通りであることを確認。

・検査結果は記録・保管(品質保証書・トレーサビリティ証明書)。

・不良発生時は不適合報告書(NCR)の作成と承認。 - ⑥書類・証明書の保管

- ・ミルシート、検査報告書、トレーサビリティ記録を一定期間保管。

- ⑦梱包・出荷

- ・航空輸送や特殊梱包仕様に従い出荷。

・出荷伝票・出荷報告書を作成。(出荷時に検査記録や品質証明書を添付)

・顧客への納品と出荷報告。 - ⑧売上計上

- ・出荷確認後、請求書発行・売上処理。

5.まとめ

航空機部品メーカーにおいて、生産管理システムの導入は、業務効率化や品質向上、納期遵守率の改善に大きく寄与しています。今回ご紹介したユーザー様のように、受注から生産、売上までの一元管理や図面参照機能、進捗管理機能の活用により、現場の負荷軽減や情報共有の強化が実現されています。

これらの取り組みは、航空機部品加工業の特有の課題にも対応しています。例えば、加工工程における精度管理や工程間の連携など、製造業特有のニーズに応えるためのシステム機能が求められます。

ものづくりコラム「Techno WA!」では、他にも航空機部品加工業に特化した生産管理の課題と解決策について、さらに詳しく掘り下げたコラムも公開しています。ぜひご覧ください!

\\品質・命!航空部品メーカーの特徴と押さえておきたい生産管理//