TECHSを活用して製造現場と組織の連携強化

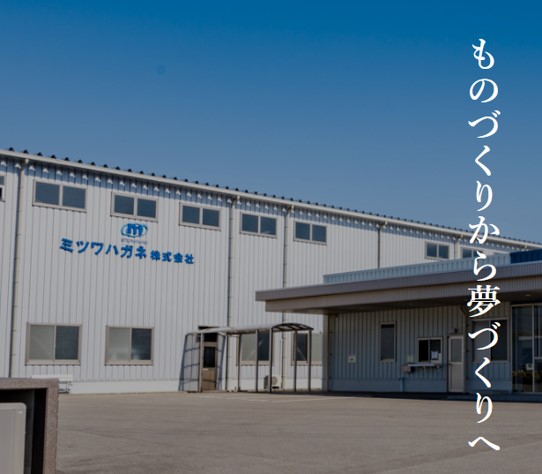

ミツワハガネ株式会社 様

「かたちのないものをカタチに」

ミツワハガネ株式会社様は、創業から65年の歴史を持ち、当初は特殊鋼材の販売のみを行っていましたが、顧客ニーズに応えるために材料に付加価値をつける、加工業にも携わるようになりました。これをきっかけに、県外の自動車関連企業や北九州の製鉄関連企業から仕事を受注することで、製造業への本格的な参入が果たされました。

その後、材料調達から組み立てまでの一貫した生産ラインを整備し、航空機部品の製造にも早期に参入されました。

現在では、国際規格の認証を取得し、航空機部品も製造されています。

【今回お話を伺った方】

代表取締役社長 𠮷ノ薗 順也 様

| 商 号 | ミツワハガネ株式会社 |

|---|---|

| 所在地 | 宮崎県延岡市天下町 |

| 設 立 | 1978年4月 |

| 資本金 | 1,000万円 |

| 従業員数 | 43名 |

| 事業内容 | 精密機械部品製造、航空機部品加工、特殊鋼鋼材販売 |

| ホームページ | https://mitsuwa-hagane.co.jp/ |

煩雑な業務からの脱却 TECHS導入で見据える業務効率化

「精密部品の製造においては、単品・多品種の製品を扱っており、部品点数も多くなっています。これらの管理をパソコン上のデータや書類で行っていたため、お客様からの問い合わせに対して製品の所在を追跡するのに時間がかかっていました。

現場の確認なども含めて、事務員が対応に追われ、お客様への回答が遅れることもありました。

そのような中、展示会でTECHS-BK (以下、TECHS)を知る機会がありました。担当者が実際に展示会に参加し、『これを導入すれば業務が楽になるのでは』との意見が出たことから、導入の検討が始まりました。

その後、自社が抱えている課題とTECHSの機能をすり合わせていく中で、マッチする製品であるとの確信を持つに至り、導入を決断しました。」

航空機部品参入の経緯

「航空機部品の製造に参入した当初、航空宇宙品質マネジメントシステム規格JIS Q 9100の認証取得は特に要求されていませんでした。

しかし、民間の取引先からの要求が高まり、認証なしでは仕事ができなくなってきました。そこでお客様の品質管理を学びながら、約1年半をかけて必要なマニュアルを作成し、結果として九州地区で初めてJIS Q 9100を取得することができました。

現在は、現場の業務をこなしながらJIS Q 9100を維持していくのは大変な面もありますが、航空機部品は安全性や品質への要求が非常に厳しいため、継続的な取り組みが不可欠です。

同時に、次世代の人材育成にも力を注いでいます。技術の継承は、重要な責務の一つであると考えているからです。」

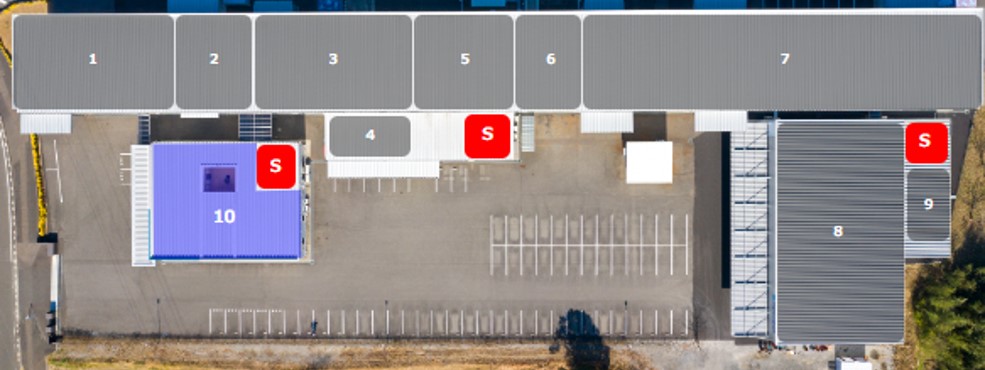

工場配置図公開の背景と想い

「当社ではウェブサイトで工場の配置図を公開しています。

これは、コロナ禍で工場見学ができない中、オンラインで工場内部を見てもらえるよう工夫して公開しました。

その結果、取引先に当社の環境をより深く理解していただけるようになり、実際の工場訪問も増えています。

また、新たな仕事の話にもつながっています。

今後も透明性の高い情報開示を進め、お客様との信頼関係を大切にしていきます。」

大空に夢をのせる航空機部品製造の誇り

「航空機部品の製造に携わり始めた頃は、納期に間に合わせるために昼夜を問わず働くこともありました。

国産のリージョナルジェット機の部品も手がけており、初飛行の際に自社製の部品が使われている様子をライブ配信で見る機会がありました。緊張感の中、画面が一瞬消えるハプニングもありましたが、感慨深い瞬間でした。

また、防衛省に機体を見学に行った際、自衛隊の方が足回りの部品を見せてくださり、製造に携わった職人さんがシリアル番号を手がかりに自分が作った部品を実際に目にすることができ、大変感動しました。

普段は目に見えない場所で使われる部品を扱うことが多い業界において、自分たちの製品が形になって動いている様子を実感できるのは本当に嬉しいことです。

航空機部品には個別のシリアル番号が付与され、製作者が明確になることで社員のモチベーションが高まっているのだと実感しました。 」

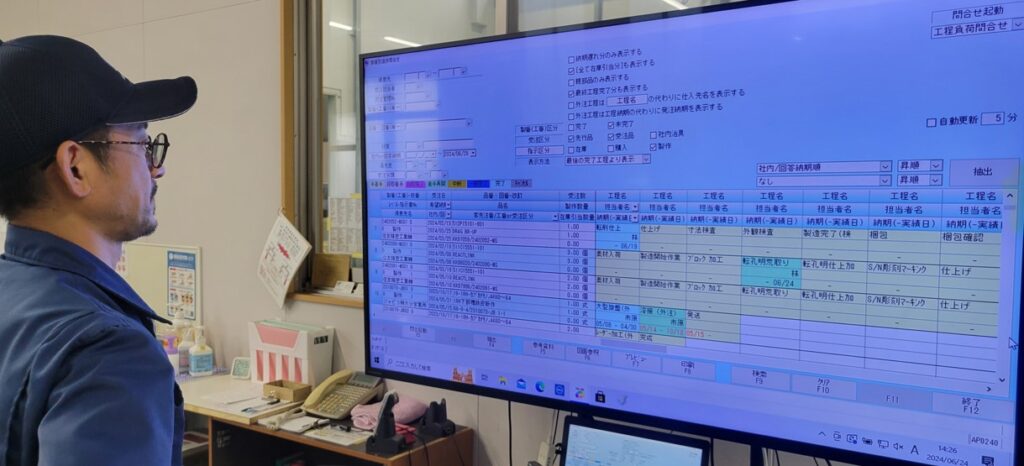

TECHSで現場革新 生産性大転換

「TECHS導入により、当社の資材購買から在庫管理までさまざまな業務プロセスが大幅に改善されました。

他部署との情報共有が円滑になり、納期確認の工数が月150分から10分に短縮され、資材購買の効率化が図られました。

図面管理では、過去データの蓄積によってリピート品の手配が迅速化し、工数が月200分から30分に短縮。

日報入力や受入処理はハンディターミナルの活用により、工数が月400分から100分に削減されました。

進捗確認の工数も月200分から30分に短縮され、現場での進捗把握が容易に。

過去の不良情報を活用して不良率が低減し、事務と現場のデータ共有により品質も向上。

顧客満足度も納期遵守率の向上と工程見直しによる改善が図られ、社員の自主的な行動が促進されています。

結果として組織全体が活性化され、在庫管理の精度向上と不良在庫の減少にもつながっています。

このようにTECHS導入により、業務効率化、品質向上、納期遵守、在庫管理などで大きな成果が見られます。」

進捗状況の把握による協力体制

TECHSをさらに活用して組織横断的な連携強化

「今後の展望としては、TECHSをさらに積極的に活用し、製造現場の効率化と社内コミュニケーションの活性化を推進していきたいと考えています。

製造現場では、TECHSを用いて製造原価や機械の稼働状況などを可視化し、生産効率の向上と無駄の削減を図ります。

毎週の生産会議においてもTECHSのデータを活用することで、進捗管理や工程管理をより精緻に行える体制を整えていく方針です。

また、社内の情報共有ツールとしてTECHSを積極的に活用することで、部門間の連携を強化し、業務量の偏りを解消していきます。

社員間の協力体制を築き、業務効率化を推進することで、会社全体のパフォーマンス向上につなげていきたいと考えています。」