なぜ「作業実績」のデータ化が重要?「隠れたコスト」が原価低減への第一歩に!

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

製造現場では、日々の作業内容や進捗を記録するために日報が活用されています。しかし、紙やエクセルでの管理には多くの課題が存在します。例えば、「実際にどれだけの時間がかかっているのか正確に把握できない」「ミスやロスの発生が後手に回る」といった声が現場から上がっています。これらの問題は、見えないコスト、すなわち「隠れたコスト」を生み出し、原価を押し上げる要因となっています。

1.「作業実績データ化」がもたらす3つの効果

日報として集計しているものの、「作業実績」としてのデータがどのように活用できるのか、まずはデータ化するメリットを見てみます。

効果① リアルタイムでの作業状況把握=遅延・停滞の即時発見

作業実績をリアルタイム集計できれば、ラインの停滞や工程遅延をいち早く察知できます。現場の状況を把握しやすくなり、作業の遅延や停滞を即座に発見し、迅速な対応が可能となります。例えば「工程Bの進捗が10%遅れている」とダッシュボードに表示されれば、現場責任者は即座に人員振り分けや追加資源投入を判断可能です。また、最終的な出荷予定日だけでなく、各工程の納期や進捗をシステム化することで、全体のスケジュール管理が容易になり、遅延発生時の迅速な意思決定が可能となります。

効果② 標準工数とのギャップ分析=ムダ時間の可視化

データ化された作業実績を分析することで、標準工数と実際の作業時間とのギャップを明確にできます。これにより、ムダな時間や非効率なプロセスを特定し、改善策を講じることが可能となります。データ化により数値で比較することで、「実際には標準(目安)の1.2倍時間を要している」といった工程が一目瞭然となり、作業手順や段取り、使用設備(機械)の見直し、マニュアルの再検討など様々な改善ポイントが見えてきます。

効果③ データに基づく改善サイクル=PDCA高速化

作業実績のデータ化により、PDCAサイクルを高速で回すことが可能となります。データに基づいた改善策の立案と実施、効果測定が迅速に行えるため、継続的な業務改善が実現します。また、紙の日報では「Plan→Do→Check→Act」のサイクルが月単位になりがちですが、作業実績データを即時分析できれば、週次・日次でPDCAを回せるようになります。継続的改善の速度が格段に上がり、小さなムダを次々と潰していく組織風土を醸成できます。

2.製造業の日報管理の現状と問題点

多くの製造現場では、紙やエクセルを用いた日報管理が行われています。これらの方法は初期コストが低く、すぐに導入しやすい反面、「工数の増大とヒューマンエラーのリスク」や「情報共有の遅延」、「見えないコストの発生」を招く恐れがあります。

(例)

・集計作業に多くの時間と人手を要する(平均3日間/月)

・転記ミスや計算誤りによるデータの信頼性低下(記載漏れやミスがあってもすぐに気づくことができない)

・担当者が不在時に記入が滞り、空白データが発生

・集計結果の分析に時間がかかり、タイムリーな対策が立てられない

これらの背景には、「データ化の面倒くささ(手間)」や「現場オペレーション優先」の意識があります。しかし、見えない時間コストや人件費増、資材ロスが積み重なると原価が上昇し、最終的に競争力を大きく損なうのです。

3.隠れたコストとは何か?具体例で見るムダの正体

残業時間の積み重ねが生む人件費増

作業実績のデータ化が不十分な場合、作業の非効率性が見過ごされ、結果として残業時間が増加します。例えば、現場リーダーが「紙の日報を集めて集計し、Excelへ入力する」といった作業を残業して行っている場合、月間30時間の残業が発生すると、年間で約360時間。時給1,500円換算で年間54万円のコスト増となります。また、空白のデータや記入ミスなどのデータ修正や正しい情報を探す「確認工数」も隠れたコストとも言えます。こういった見えないコストの積み重ねから人件費が増大し、原価を押し上げる要因となります。

不良品率アップによる再加工・廃棄コスト

作業実績のデータ化が不十分だと、品質管理が行き届かず、不良品の発生率が上昇します。不良発生時に正確な作業実績が残らなければ、原因工程の特定に時間を要します。また、過去の不良実績や対応策といった情報をうまく活用できないと、同じ繰り返しが生じる可能性もあります。結果として再加工や廃棄に伴うコストが増加し、利益を圧迫します。

機械停止時間の見落としが生むチャンスロス

機械の稼働状況を正確に把握できていないと、予期せぬ停止時間が発生し、生産機会の損失につながります。これにより、納期遅延や顧客満足度の低下を招く可能性があります。稼働率1%ダウンは売上換算で数十万~数百万円の機会損失を生むこともあります。

余分に発注された材料が倉庫を圧迫

また、製造現場における「実績」には、在庫の払い出し(出庫)や入庫情報の登録も含まれます。「使った分だけ」を記載しにくい紙日報では、現時点での在庫数がリアルタイムに更新されないため、現場確認に頼ってしまうこともあります。在庫管理が適切に行われていないと、必要以上の材料を発注してしまい、倉庫スペースを圧迫します。これにより、保管コストや資材ロスが発生し、原価増加の原因となります。

4.データ化成功のためのポイント5選

次に、製造現場でのデータ化を確実に定着させるために押さえておきたい5つのポイントを解説します。現場オペレーターの入力負荷を抑えつつ必要な情報を漏れなく収集し、可視化・分析・他システム連携までスムーズに行うためのUI設計や項目設計、モバイル対応、ダッシュボード運用、さらにはERP・MES連携のコツをまとめました。これらを実践することで、業務効率化や品質改善、製造業DXの加速が期待できます。

作業者の「入力負荷」を極力下げるUI設計

作業者が簡単にデータを入力できるユーザーインターフェースを設計することで、入力ミスや負担を減少させます。例えば、バーコードスキャンやプルダウン、定型文候補を活用し、タップ数を最小化。入力ミス防止と定着率向上を両立します。

データ項目は最小限+カスタマイズ可能に

必要最小限のデータ項目に絞りつつ、現場のニーズに応じてカスタマイズ可能なシステムを導入することで、柔軟な運用が可能となります。例えば、バーコードを読み取ることで、作業対象の「工程」情報だけでなく、作業指示で設定しておいた標準工数、使用機械といった情報を初期値反映させることも可能です。また、製品番号、不良数といった基本項目を用意しつつ、工場独自の管理項目を任意追加できる設計も望ましいでしょう。ただし、過剰な入力項目は、入力時の迷いや手間を生じさせ、システム離れを招くため注意が必要です。

スマートフォンやタブレット対応で現場即入力

日々使い慣れている、スマートフォン(モバイルデバイス)やタブレットを活用することで、作業現場での即時入力が可能となり、情報のリアルタイム共有が実現します。これにより、情報共有の遅延が解消されます。 また、Wi-Fi/LTE対応の端末でその場で入力できるようにしたり、オフライン機能を備えておけば通信断時も安心です。

ダッシュボードで「見たい情報」をワンクリック

工程の進捗状況や不良率推移、ライン別稼働率など、管理者が押さえたい指標を即座に確認できる画面を用意することで、迅速な意思決定が可能となります。ただし、「見たい情報」を得るためには、リアルタイムでの実績登録がカギになるため、自社に合った運用や必要な情報について、システム選定の前にしっかりと議論する必要があります。

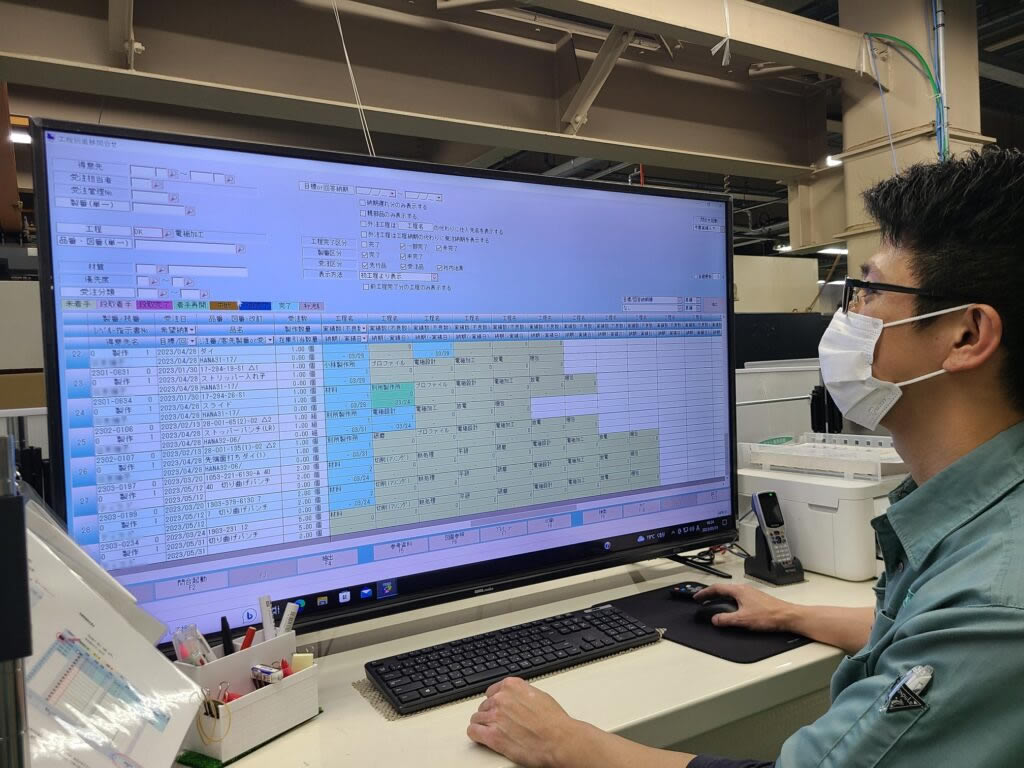

生産管理システム『TECHS-BK』| 工程進捗の確認画面イメージ(製番別進捗問合せ)

他システム(ERP、MES)との連携性を確保

作業実績データを生産管理システム内だけにとどめず、ERPや会計システムと連携させることでデータの一元管理が可能となり、業務効率が向上します。さらに、MESやIoTプラットフォームとつなげば品質・稼働情報を統合し、製造業DXを加速できます。

5.改善事例の紹介

[事例1]工程の進捗・負荷管理で月110時間の工数削減に成功

プラスチック材料販売と製品加工の専門会社である、株式会社マテック様(広島県広島市)では、進捗・負荷管理や原価管理に課題を感じ、生産管理システム『TECHS-BK』を導入されました。

【課題】

・販売管理システムとExcelと手書きで業務を行い、転記作業や手作業に多大な時間と労力がかかっていた

・現場のことは工場長に聞かないと何もわからない状態

・現場の負荷が一切見えておらず、原価管理も受注増に伴いできなくなっていた

【改善内容】

・工程の進捗・負荷管理が可能になり、月110時間の工数を削減

・作業効率が上がり、受注増でも残業時間75%以上削減

[事例2]大型モニタで進捗を見える化、納期遵守率100%を実現

順送プレス金型や精密部品の技術提供を主軸に事業を展開されている株式会社ミドリ産工様(神奈川県平塚市)では、情報の一元管理、見える化を目指し、生産管理システムを導入されました。

【課題】

・Excelや手書きで作成した工程表をホワイトボードに貼り、マグネットで進捗を管理

・工程表の作成負荷や、掲示スペースの不足などから、一部の得意先の進捗しか管理できていなかった

・アナログ管理に限界を感じていた

【改善内容】

・大型モニタでの進捗の見える化で納期遵守率100%を達成 納期の前倒し率が80%に向上

・余剰工数で、不良管理、再発防止対策を強化

・若手社員のデジタル化への姿勢がベテラン社員に波及

[事例3]実績データの共有化が若手社員のモチベーションアップに

金流体制御装置に使われる配管をはじめ、幅広い産業機械の部品を設計・製作されている、有限会社Nex’s-K.C(ネクサスケーシー)様(福岡県久留米市)では、商社から製造業への業務転換で、販売と生産の連携をはじめとする情報の一元化と原価管理が優先課題の解決のため、生産管理システム『TECHS-BK』の導入を決意されました。

【課題】

・事業拡大に伴い、販売管理だけではなく、工数・工程管理・生産管理も行えるシステムが必要となった

・担当者ごとに管理がバラバラで、当人以外は一切状況がわからない環境

・情報の一元化と原価管理に課題を感じていた

【改善内容】

・作業指示書の工夫で注意喚起 不良の再発率ゼロをキープ

・作業実績データをミーティングで共有

ベテラン担当者の実績を全員で共有し、確認できるようになったことで、若手の担当者が自発的にその実績を目標とするようになり、モチベーションアップにもつながっている

6.システム選定のチェックリスト

作業実績のデータ化を成功させるためには、適切なシステム選定が不可欠です。以下のチェックリストを参考に、自社に最適なシステムを選定してください。

| □ | 導入コスト | 初期投資と、月額利用料などのランニングコストを総合的に評価し、予算内で収まるか確認 |

| □ | パッケージ vs. 自社開発 | パッケージシステムの機能が自社の業務プロセスに適合するか、カスタマイズの必要性があるかを検討 |

| □ | ポート体制と教育プラン | 導入後のサポートや従業員向けの教育プランが充実しているか確認 |

| □ | 拡張性・連携性 | 将来的な業務拡大や他システム(ERP、MES)との連携が可能かを評価 |

| □ | セキュリティ・バックアップ | データの安全性やバックアップ体制が整っているか確認 |

7.見える化が創る競争優位と次の一手

作業実績のデータ化は単なる業務効率化ではなく、「原価管理の基盤」を築く取り組みです。隠れたコストを可視化し、迅速な対策を繰り返すことで原価低減はもちろん、現場の問題解決力も向上。短期的な効果にとどまらず、中長期的な製造業DXの第一歩として、生産管理システムの導入をぜひご検討ください。