【導入事例】生産管理システム|自動化・省略化機械 製造業

生産効率や作業負荷の軽減が求められる自動化・省略化機械の製造現場。中小企業では、製品ごとに異なる仕様や部品の管理が複雑になり、納期遅れや作業ミスのリスクが高まります。

本コラムでは、こうした課題を解消する生産管理システムの活用法や導入時のポイントを解説。具体的な事例を交えながら、中小製造業でも実践できる管理の工夫やシステム選定のヒントをお届けします。

1.自動化・省略化機械を作る個別受注型メーカーとは

自動化・省略化機械とは

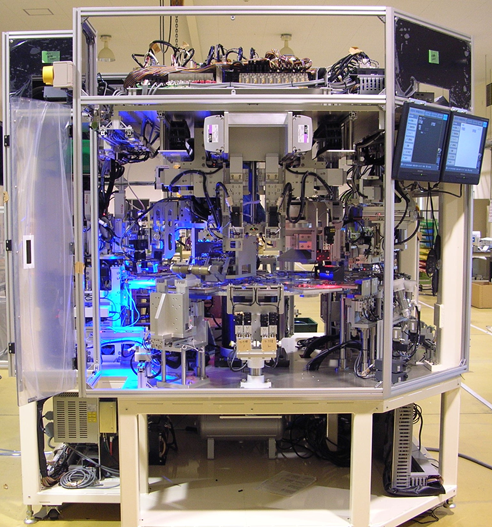

自動化・省略化機械製造業とは、生産ラインの自動化や作業工程の簡略化を目的とした機械・装置を設計・製造する業界です。

代表的な機械には以下のようなものがあります。

●搬送装置・ロボットアーム:工場内での部品搬送や組立を自動化

●自動包装機・組立機:製品の組立や包装作業を省力化

●検査装置・計測機器:検査工程を自動化し品質を安定化

●自動化ライン制御装置:複数工程を統合し効率的に生産を管理

こうした機械は、製品ごとに仕様が異なることが多く、個別受注型の生産が中心です。また組立工程を含む場合、部品管理や工程管理が複雑になりやすいのが特徴です。

生産管理システム導入のメリット

個別受注型で組立を含む自動化・省略化機械の製造業では、以下のようなメリットがあります。

- ・部品・資材の一元管理

- 部品ごとに発注・在庫・納期を把握でき、欠品や過剰在庫を防止

- ・工程進捗の可視化

- 大日程計画など作業の進捗や負荷をリアルタイムで確認でき、納期遅れや作業の偏りを早期に発見

- ・個別原価管理

- 案件(製品)ごとの製番や各種ユニットなどの材料費や加工費を把握でき、利益計算や価格設定に活用可能

- ・品質管理の強化

- 不良発生時の記録やトレーサビリティを簡単に管理可能

- ・部門を跨いだ情報の共有

- 受注や部品手配リスト、作業実績や発注状況などを同じシステムで管理することで、情報の見える化を実現(問合せ工数や転記作業の削減が可能)

これらのポイントにより、生産のムダや手戻りを減らし、効率的で正確な製造プロセスを実現できます。

システム導入時に注意したいポイント

自動化・省略化機械製造業が生産管理システムを導入する際には、以下の点を押さえておくことが重要です。

- ✅個別仕様の管理が可能か

- 製品ごとに仕様が異なる場合、部品・工程・作業指示を柔軟に設定できるか確認する

- ✅組立工程への対応

- ピッキングリストとしての部品管理や工程ごとの負荷を管理できる機能があるか

- ✅既存システムとの連携

- CADデータの取り込みや会計システムへの連携用データ作成など、既存システムとのデータ連携がスムーズか

- ✅現場への負荷が大きくならないか

- 操作が複雑すぎると現場が使いこなせず、システムが形骸化するリスク

- ✅将来的な拡張性

- 受注量の増加や工程の追加にも対応できる柔軟性があるか

また、システム選定時には、以下を意識することもおすすめです。

▢ 操作のしやすさ:現場担当者でも直感的に使えるか

▢ 部品・工程・作業指示の柔軟性:個別受注製品に対応可能か

▢ レポート機能の充実:進捗状況や工程負荷を一目で確認できるか

▢ サポート体制:導入後のフォローやカスタマイズに対応できるか

2.自動化機械メーカーの生産管理システム活用事例

case-01.[宮城県] 株式会社ソーリンク 様

\\自動塗布装置、高速搬送機、シート貼り付け機などのオーダーメイド製作//

- 経営陣が率先した業務改革!情報の一元化・共有で「発注業務の改善」に成功

| 商 号 | 株式会社ソーリンク |

| 所在地 | 宮城県 |

| 設 立 | 2001年10月 |

| 資本金 | 2,000万円 |

| 事業内容 | 自動機・省力化装置などの設計・製作及び販売、各種治具装置の設計・製作及び販売 |

| ホームページ | https://solink.co.jp/ |

| 導入システム | 生産管理システム『TECHS-S』 |

| 導入前の課題 きっかけ |

・受注量・社員の増加に伴い、情報の一元管理が不可欠に ・以前は、Excelでの生産管理で情報共有に課題あり ・発注業務は転記工数に課題があり、発注品の納期管理もできていなかった |

| 導入効果 改善内容 |

・システム内での情報共有で発注業務の属人かを解消、誰でも発注処理が可能に ・メール発注機能の活用で、月に20時間の事務工数を削減 ・生産管理システムの画面から「MISUMI」の起動で連携処理がスムーズになり、発注工数を約三分の一に短縮 ・原価や工数の見える化で、社員の意識も向上 |

【担当者様のコメント】

「全社員への原価や工数の見える化も、多くの改善効果を生みました。今は、営業からの原価の問合せにも、すぐに正確に回答できます。見積金額の根拠を提示することで、得意先との価格交渉も可能になりました。また、過去の仕入金額も簡単に調べられるため、設計部門のコスト意識も高まりました。」とお話しいただいています。

現場では、作業改善や、複数作業の並行実施などの工夫で、少ない人数でもうまく対応できるよう工夫されるなど、全社で取り組み、業務改善と意識改革に成功していらっしゃいます。

Case-02.[山梨県]甲斐ダイアログシステム株式会社 様

\\全自動装置、半自動機、卓上治具など、お客様のニーズに合わせてご提案//

- 原価管理をリアルタイムに中身の濃い会議を実施

| 商 号 | 甲斐ダイアログシステム株式会社 |

| 所在地 | 山梨県 |

| 設 立 | 1985年12月 |

| 資本金 | 1,250万円 |

| 事業内容 | 半導体・車載関連の各種自動機や治工具の開発・設計・製作及び試作品の部品加工 |

| ホームページ | https://www.kaids.co.jp/ |

| 導入システム | 生産管理システム『TECHS-S』 |

| 導入前の課題 きっかけ |

・当初は、部署ごとに自社構築のExcelマクロで管理 ・毎月送られてくる請求書との照合作業や、転記ミスの修正などの工数も大きな問題 ・Excelマクロ作成者の退職を機に、パッケージソフトによる情報の一元管理を検討 |

| 導入効果 改善内容 |

・システムの活用で納入検収処理で月に42時間の工数削減 ・ハンディターミナルを活用した加工実績の登録で、月に約20時間の事務工数削減 ・現場に行かなくても事務所でリアルタイム、かつ正確な入荷状況や作業の進捗が把握可能に ・日々の業務での原価計上で集計作業を削減、原価管理をリアルタイムに中身の濃い会議を実施 |

【担当者様のコメント】

「生産管理システムの導入で、各部署でバラバラだったルールを統一できたことにより、更なる業務改善にも取り組めるようになりました。」また、「月次開催の『実績討論会』では、案件の仕掛中の段階から原価を確認して工数を減らす工夫を話し合ったり、赤字予測の案件を他案件でカバーしたりといった対策が打てるようになりました。以前と比較して、大変中身の濃い会議が開催できています。これからは、外作から内作への変更といった判断・対策も行っていきたいです。」とお話しいただきました。