中小製造業のペーパーレス化はどこまでできる?製造現場が抱える課題と実現のポイントをご紹介!

著者:渡邉 伸也(わたなべ しんや)

テクノア入社後は総合健診支援システムの導入支援に携わり、

その後、生産管理システムの導入支援を経験し、

現在は生産管理システム等の営業として従事しております。

ITをしっかりと利活用いただく事で、お客様をあるべき姿に導いていくよう

提案させて頂きます。

ペーパーレスとは、書類の電子化により、紙の使用量を削減し、業務効率化を図ることです。本記事では、製造業の業務改善にペーパーレスが不可欠な理由やそのメリット、課題、ITの活用事例などについて解説します。

1. なぜ製造現場にペーパーレスが必要なのか?

工場でペーパーレスが必要な理由とは?

ペーパーレス(Paperless)とは、従来紙で保存していた資料や帳票などをデジタル化し、その保存や検索、やり取りなどの処理を電子化することで、紙の使用量を削減することです。

電子化し、紙の使用量を減らすことは、環境負荷を低減し、持続可能な社会を作るのに役立ちます。また、電子化することで、情報の活用や保管などもしやすくなります。

製造業の抱える、労働力人口の減少による人手不足や人材の育成難などの問題を解消するとともに、労働時間削減と業務効率化を進め、生産性を向上し、働き方改革を推進するための方法の一つがペーパーレスです。

工場のペーパーレスによるメリット

工場におけるペーパーレスには、コスト削減や業務効率化、情報共有の強化、人手不足の解消など、さまざまなメリットがあります。

【書類の電子化で、工数、費用、保管場所を削減】

自社の業務体系を見直し、紙の書類をデータ化することにより、次のような効果が見込まれます。

- ・書類探しの工数を削減

- ファイリングした図面や発注書を探すのに、紙をめくる時間が多いのではないでしょうか?

書類の電子化で、検索速度が圧倒的に速くなり、情報を探す時間を大幅に削減できます。

- ・書類の紛失防止

- 紙管理からの脱却で、図面や伝票など、紙の破損や紛失を防止します。

- ・コスト削減

- 印刷用紙や印刷代、郵送やFAXの通信費などのコストを削減できます。

- ・電子化による情報共有

- パソコンなどの電子機器があれば、必要な書類を、いつでもどこでも見られます。発注手配など、属人化しやすい業務が多い中、担当者への確認作業もなくなります。さらに、情報共有が容易になることで、部門間だけでなく、取引先との行き違いやコミュニケーションロスも改善します。

- ・書類の保管場所を有効活用

- 紙を保管するための場所やコストを削減し、空いたスペースを有効活用できます。

【業務の電子化で、転記作業の削減や効率化を実現】

発注書の郵送や、FAXでの単価や納期のやり取り、日報情報の手書きなどの業務を電子化することにより、次のような効果が見込まれます。

- ・転記工数の削減と、情報の検索・分析効率の向上

- 紙で管理していた受注や見積、日報などの情報を、紙を介さずに直接データ化することで、転記や確認の工数を削減し、誤入力を防止します。さらに、リアルタイムの情報の検索や共有が容易になるとともに、すばやいデータ分析や状況把握に活かせます。また、システムで業務データを一元化することで、情報を探す手間もなくなり、情報共有や集計などの効率がさらに向上します。

- ・伝達ミスや誤認識を防止

- 郵送や電話といった、取引先や社内とのやり取りを電子化し、メールやシステムにすることで、履歴を残した、リアルタイムでの管理が可能になります。また、言った言わない問題や、伝達ミスによる誤認識を防ぎます。

- ・業務の効率向上と均一化

- 電子化に向けた業務の洗い出しや整備の過程で、業務の共通化、標準化を行うことで、業務の効率向上と均一化が図れます。

【情報の有効活用と見える化で、業務の属人化や人手不足を解決】

上記のように、書類や業務を電子化することにより、次のような効果が見込まれます。

- ・情報の見える化

- 紙を介さず、データでやり取りや確認ができるため、遠隔地やコロナ禍の在宅勤務でも、必要な情報を簡単に取得し、共有できます。情報の見える化により、各自がそれを見て考えて取り組み、改善につなげる姿勢が根付きます。

- ・属人化の解消

- 情報を整備して見える化し、共有することにより、特定の担当者にしかできない業務を減らすことができます。それにより、経営者や現場管理者の事務・管理工数を大幅に削減し、本来の業務や新規事業に取り組むための時間を確保できます。

- ・業務効率化と生産性向上

- 誰でも情報を簡単に検索し、共有できるようになることで、既存のさまざまな業務の工数を大幅に削減し、業務効率化と生産性向上を実現します。また、データから現状をすばやく分析、把握し、業務改善や、経営判断などに活かせるようになります。

- ・技術伝承

- 作業や工程の流れなどのマニュアルを動画にすることで、いつでも効率的に、視覚的にも分かりやすく技術伝承を行う仕組みが作れます。その結果、個人に蓄積された知識を、企業全体の財産にすることができます。

- ・電子帳簿保存法への対応

- 書類や業務を電子化する際に、要件を考慮することで、電子帳簿保存法への対応も可能になります。

2.ペーパーレス化を進めるにあたっての課題

紙ベースでの業務管理から抜けられない理由

このように、電子化には多くのメリットがありますが、製造業のペーパーレス化が進まない原因は、下記のようなさまざまな障壁が理由であると考えられます。

- ・環境や心理的な要因

- 自社や取引先に、紙文化が根づいているといった環境的な要因や、ペーパーレス化しても効果が出ないのではないか、現状のやり方で業務が行えているため、変更する必要を感じない(変更したくない)といった心理的な要因が考えられます。

- ・スキルや人員の不足

- 大量の紙の書類や図面をデータ化する余裕や技術がなかったり、人材不足で多忙なため、システムを導入しても使い切れないといった、スキルや人員不足の問題が考えられます。

- ・費用面

- システム導入にかかる費用の問題や、コストや労力に見合った費用対効果が望めない可能性がある、といった費用面の問題が考えられます。

- ・複雑な業務プロセス

- 受注から調達、製造、出荷までの長いプロセスと、その業務に関わる複数の部門間の連携の流れを洗い出すのが困難であったり、部門または個人ごとに独自の方法で管理・作業しているため、共通化・標準化するのが難しく、かつ多くの課題があることが要因と考えられます。

- ・工場へのITツール導入に関する障壁

- 工場内にLANケーブルを配線するのが難しい、油などによるIT機器の故障の懸念など、工場にITツールを導入するにあたっての物理的な問題が障壁となっていると考えられます。

ここまでで、従来の紙管理を続けた方が楽だな、と感じられるかもしれません。しかし、将来的なデータ活用や業務効率化を考慮すると、はじめに楽をして手間を続けるより、最初に苦労してでもデータ化を実現し、いつでも簡単に欲しい情報を得られるようにした方が、圧倒的に楽になります。

3.工場へのペーパーレス導入の流れ

各部門の業務内容とフローの見える化

工場にペーパーレスの仕組みを構築するためには、上記のような課題を解決する必要があります。

また、情報を常に最新の状態にするなど、今までなかった業務が増える部分も出てきます。

そのため、部分的に考えるのではなく、全体最適として、組織やシステム全体の生産性・効率性の向上を重視し、全社で取り組んでいく必要があります。

- (1)業務フローの可視化

- まずは、各部門の現状の業務を洗い出し、業務フローを可視化します。

次に、各部門での業務の管理方法(紙、Excelなど)と、各部門間、または取引先とのやり取りの方法(FAX、メールなど)、それらに使用している書類、帳票類などを洗い出します。

- (2)問題点の洗い出し

- その上で、さまざまなケースを想定しながら、電子化にあたっての問題点を洗い出し、改善の方法と方向性を検討します。

- (3)データ化のための選別

- ペーパーレスといっても、すべての紙をなくす必要はありません。紙、データ、どちらが効率がよいのかを見極めながら、データに置き換えられるものを探していきます。

これらの電子化に向けた業務の洗い出しや整備の過程で、業務を見直し、共通化、標準化を行うことで、業務効率の向上と均一化が図れます。

過去の慣例で行っていたが、実際は不要な作業があったなど、業務を知り、フローを見直すだけで改善できる業務もあるかもしれません。

目標設定

次に、目標を設定します。

ペーパーレス化は、目標達成の手段であって、最終目標ではありません。ペーパーレス化の結果、最終的にどうありたいかを目標にする必要があります。

目標設定を誤ると、ペーパーレス化は達成したが、作業が増えただけ、といった結果になりかねません。

段階的な導入ステップの確認

次に、最終目標を達成するためのステップを決めていきます。

一度にすべてをペーパーレス化するのは難しいですが、段階的に導入していくことで、負荷を分散するとともに、早い時期に予想外の問題点や課題を見つけられる可能性もあります。

まずは手近にできること、例えば図面や資料のデータ化や、一番負荷が高い=効果が出る箇所から始めてみて、続けて業務や取引の電子化を図るなど、段階的に実施し、結果を確認しながらPDCAサイクルをまわし、目標達成を目指します。

システム選定

ここまでの業務の洗い出しや目標設定により、システムに求める要件や機能が明確になったら、それに合ったシステムを選定し、費用感を確認します。

機能面以外のシステム選定のポイントとしては、下記のようなものがあげられます。

- ・課題を解決し、目標を達成できるか

- 例えば、電子化の課題の1つとして、過去の大量の図面や書類をスキャナで取り込み、1つ1つファイル名と検索用のキーワードを設定していくことが難しいという場合、その処理を自動化できるシステムを探すことで、課題を解決することができます。

- ・費用対効果が見込めるか

- 導入による改善で、費用対効果が見込めるかを検討することも大切です。

また、費用は一時的なものですが、導入効果は継続します。予算を超えるものであっても、それだけの導入効果が見込めるのであれば、結果的に安価になるといえます。

- ・将来的なビジョンに対応できるか

- システムが現在の自社に合うかももちろん重要ですが、将来的なビジョンに対応できるかどうかも重要なポイントになります。

例えば、将来的に業務拡大を目標にしている場合、それに見合ったシステムかどうかを検討する必要があります。

業務改善は全社プロジェクト!社員との認識の共有がカギに

業務改善は、全社で取り組むべきプロジェクトで、一人一人の協力なしでは実現できません。

まずは、全員がプロジェクトのメンバーであるという意識をもち、お互いの業務や仕事の方法を知り、目標や課題などの共通認識をもつことが業務改善のスタートです。

4.工場でのITツールやIoTの活用事例

システムでデータ活用!情報の一元化でペーパーレスを実現

生産管理システム『TECHS』シリーズは、中小製造業様向けに開発された、受注から売掛・買掛管理まで一元管理できるシステムです。案件ごとの図面や資料の管理を含め、業務データの一元管理に必要な機能が網羅されています。

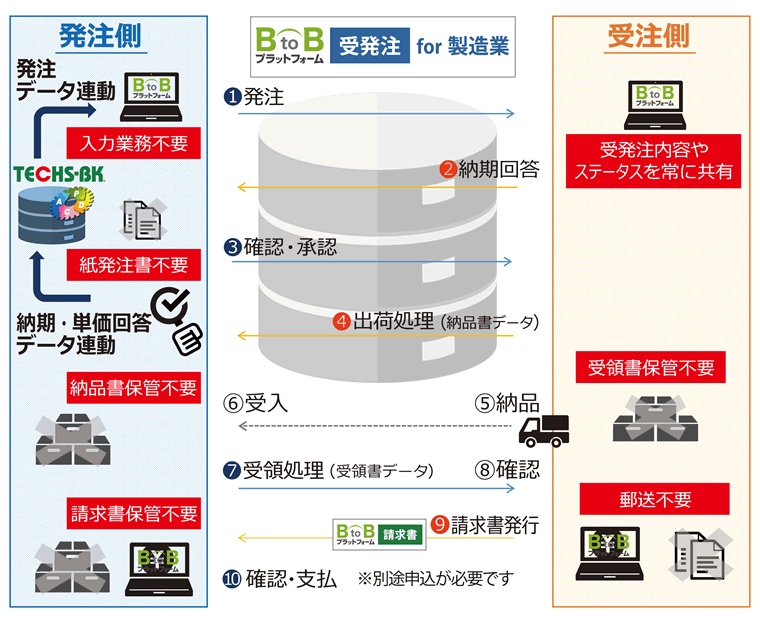

また、受発注業務を電子化する「BtoBプラットフォーム 受発注 for製造業」をはじめとする豊富なオプションから、自社にあわせた機能を組み合わせることができます。

生産管理システム『TECHSシリーズ』は、特に、受注生産、繰り返し生産が多い中小製造業が必要とする機能を搭載しており、業種別に、個別受注型の装置・機械製造業向けの『TECHS-S(テックスエス)』、多品種少量生産の部品加工業向けの『TECHS-BK(テックスビーケー)』があります。

【導入効果の一例】

- 業務データの一元管理で、必要な情報を、各自がいつでも簡単に確認活用できる環境を実現

- 複数システムへの二重入力の廃止により、人件費を月0.5人相当削減

- 受注、指示書納品書発行、請求処理などの時間を月80時間削減

- 1日3~4時間かかっていた、様々な情報の検索や確認の工数を削減

- 実績などの情報を見える化し、全社のモチベーションがアップ

- 進捗や図面、過去原価などがすぐに参照できるようになり、月42時間の事務工数を削減

- 各自が情報をもとに自発的に考えるようになり、業務改善や他部署の支援などが可能に

- データの見える化で、業務効率化の意識向上と負荷の平準化、多能工化を実現

- 業務効率化により、半年間で約170万円の人件費削減効果

- 蓄積データの分析活用により、収益率10%アップに成功

- ベテラン社員や管理者が、新規事業、営業活動など、付加価値のある仕事ができるように

※各導入効果の詳細は、リンク先の導入事例をご参照ください。

受発注業務の電子化で、ペーパーレスと受発注業務の改革を実現!

『BtoBプラットフォーム 発注連携オプション』は、『TECHS』シリーズと、株式会社インフォマート社が提供する「BtoBプラットフォーム 受発注 for 製造業」の連携により、発注業務をWebシステム化します。

これにより、電話やFAXなどの通信費や作業の手間・人為的ミスなどを削減し、取引書面のペーパーレス化と、取引先様とのリアルタイムの状況共有を実現します。

【導入効果の一例】

- 紙の使用枚数が10分の1以下になり、紙代や通信費も削減

- 図面のやり取りにかかる月間工数が、導入前の1/12にまで削減

- 発注業務にかかる時間が5分の1に

2022年春発売予定!AI類似図面検索で過去図面を簡単検索!

「AI類似図面検索(仮称)」は、AIの画像認識技術を利用して、類似した図面(平面図)を簡単に検索・抽出します。これにより、過去の図面を資産として活用することができます。

図面登録やリネームの作業時間がゼロに!大量の図面や文書もすばやく簡単にデータ化!

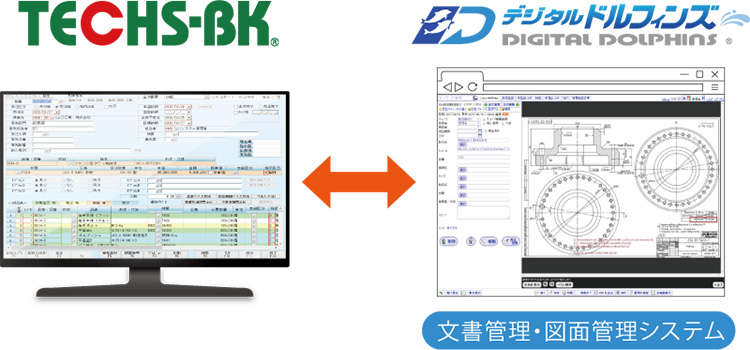

『図面管理連携オプション』は、『TECHS-BK』と金型製造・システム開発の枚岡合金工具株式会社様が開発・販売を行う、文書管理・図面管理システム『デジタルドルフィンズ』との連携により、図面管理を強力にサポートします。

必要な書類を連続スキャンする簡単な操作だけで、『TECHS-BK』の画面や作業指示書から、『デジタルドルフィンズ』に登録された図面などの関係書類をリンクして表示できるようになります。

また、製造現場では、作業指示書に印字されたQRコードをタブレットでスキャンして、図面を参照します。管理部門や各工程で利用する『TECHS-BK』の画面から参照できるので、書類探しや、受け渡しの手間が無くなるなど無駄な時間を削減でき、社内の業務改善に貢献します。

【導入効果の一例】

- 図面管理工数が1/3に減り、月に110時間以上もの工数削減に成功

映像記録で現場の見える化、トレーサビリティ、技術伝承を実現し、現場カイゼンを促進!

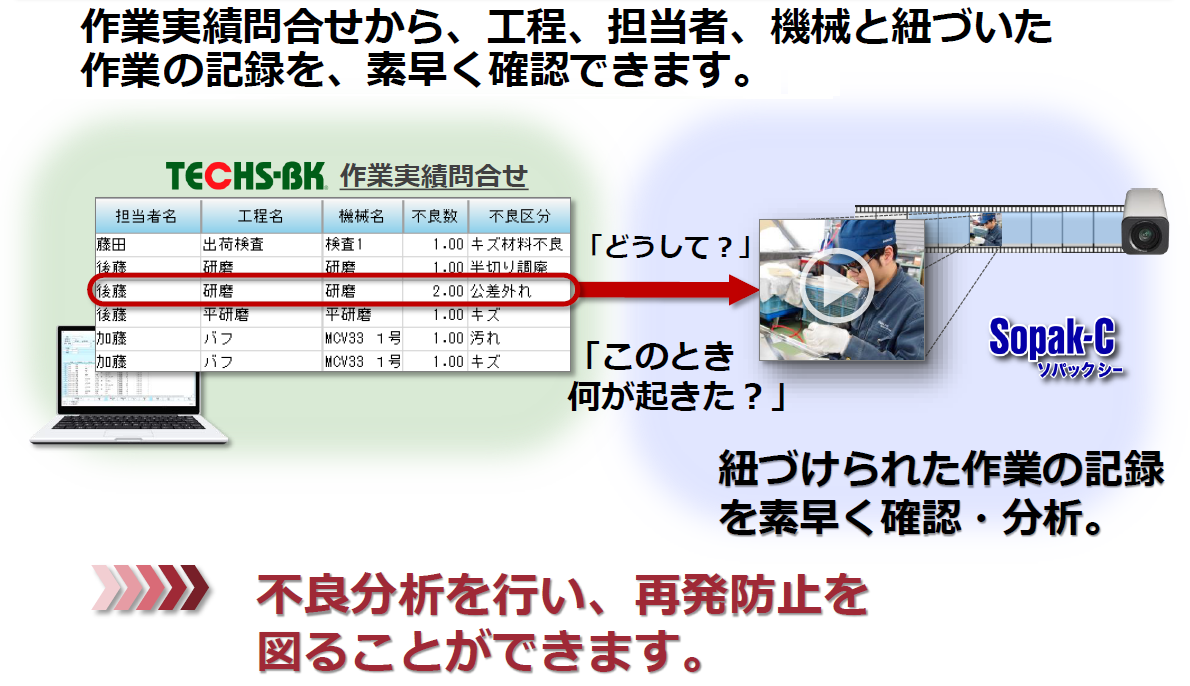

『カイゼンカメラ連携オプション』は、『TECHS-BK』と、株式会社小林製作所様(本社:石川県白山市)が開発・販売を行う、「製造現場の『過去・現在』を、すべて映像で閲覧できる」をコンセプトとした製造業向け映像記録システム『カイゼンカメラ Sopak-C(ソパック・シー)』の連携により、カメラ撮影による現場の見える化、トレーサビリティ、技術伝承を通じ、現場カイゼンを促進します。

『TECHS-BK』から作業実績を簡単に検索し、その作業の動画を表示できます。 不良がでた場合にも、1クリックでその状況を動画で参照できるため、迅速な不良原因の分析や改善の検討に役立ちます。また、熟練工の作業を記録し、動画マニュアルとして使用することもできます。

【導入効果の一例】

- 不良発生時の原因追究やトレーサビリティで、取引先からの信用度も向上

5. まとめ

製造業にとって、ペーパーレス化の実現には、多くの障壁や、さまざまな課題があります。

しかし、コストや工数削減、業務効率化、生産性向上、人手不足や属人化の解消など、取り組む価値のある多くのメリットがあります。

「うちはそこまで」と思わず、できることからペーパーレス化を実現してみてはいかがでしょうか。