ムダ取り改善とはどのようなもの?改善に向けた進め方と注意点

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

製造現場で悩むご担当者様必見!「なぜか生産性が上がらない」「コストが下がらない」そんな課題を抱えていませんか?その原因は、目に見えないムダかもしれません。本記事では、製造業の競争力を左右する「ムダ取り改善」について徹底解説します。トヨタ生産方式で有名な「7つのムダ」から、最新のAI技術を活用した改善手法まで、現場ですぐに実践できるノウハウをお伝えします。ムダを減らし、利益を生み出す強い製造現場づくりのヒントが満載です。

1.ムダ取り改善とは?

製造現場には、たくさんの「ムダ」が潜んでいます。作業工程が増えると、さまざまな要因が複合的に絡み合ってムダが生まれやすくなります。例えば、部品を取りに行く作業や工具を探す作業などが該当します。これらのムダを見つけて取り除き、改善することを「ムダ取り改善」と呼びます。

ムダ取り改善は、製造現場の効率化と生産性向上を目指す上で非常に重要な取り組みです。ムダを改善することで、無駄な時間や労力、資源の浪費を抑え、結果として利益を生み出すことにつながります。

2.製造現場におけるムダとは?

付加価値を生まない作業のこと

製造現場におけるムダは、製品やサービスの価値を高めることなく、時間や資源を消費する活動全般を指します。これらのムダは、生産性を低下させ、コストを増加させる要因となります。これは、消費者のニーズに合わない活動や資源を浪費する活動と定義されています。ムダな作業や工程が多いと、消費者のニーズに合った製品やサービスを効率的に提供できなくなるため、製造現場の競争力低下につながる可能性があります。

7つのムダとは?

トヨタ生産方式として知られる大手自動車メーカーの生産方式では、7つのムダとして定義されています。この7つのムダは、製造現場における典型的なムダの分類として広く知られており、多くの企業がこの概念を参考にしてムダ取り改善に取り組んでいます。

7つのムダは、大手自動車メーカーから生まれた生産方式を実現するための4つの手法の中の一つです。4つの手法とは、カイゼン・問題の見える化・なぜなぜ分析・7つのムダ取りのことを指します。

具体的には、下記7つの内容を差し、頭文字を取って「かざふてつどう」「かざってとうふ」と呼ばれることがあります。

1. 加工のムダ

2. 在庫のムダ

3. 作りすぎのムダ

4. 手待ちのムダ

5. 動作のムダ

6. 運搬のムダ

7. 不良・手直しのムダ

これらの7つのムダを特定し、改善することで、製造現場の効率化と生産性向上を図ることができます。

7つのムダの特定と改善に加えて、他にも重要な手法があります。その中でも特に重要なのが、カイゼン、問題の見える化、なぜなぜ分析です。

カイゼンは、継続的な改善活動を指し、小さな改善を積み重ねることで大きな成果を得ることを目指します。問題の見える化は、製造現場の問題を可視化し、誰もが認識できるようにする手法です。なぜなぜ分析は、問題の根本原因を追究するために、「なぜ」を繰り返し問いかける分析手法です。

これらの手法を組み合わせることで、7つのムダの改善をより効果的に進めることができ、製造現場の総合的な改善が可能となります。

▼「7つのムダ」に関する解説コラムはこちら

生産管理コンテンツ | 7つのムダとは?製造現場にありがちな問題と解決策の具体例

2.ムダ取り改善の進め方

ムダ取り改善を効果的に進めるためには、以下のような手順を踏むことが重要です。

間締め(まじめ)を行う

ムダを省くには、間締め(まじめ)が有効な改善方法といわれています。間締めとは、人や物、場所の間隔を締めることを指します。例えば、ムダを省くために遠くにあるものを近くに持ってくるなど、作業効率を高めるための工夫が含まれます。

ムダが見えるようにする

ムダは見えないと気づけない、分からないため、可視化することが重要です。5S活動などを取り入れることで、ムダを見えるようにすることができます。

5S活動とは、整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、躾(Shitsuke)の5つの要素からなる職場環境改善活動です。この活動を通じて、ムダを発見しやすい環境を整えることができます。

生産工程のムダを見つける

生産工程でムダな箇所を見つけ、改善につなげることが重要です。ムダを分類し(7つのムダ)、それぞれに対する改善策を講じます。また、計画通りに生産するため、適切な生産計画を立てることも必要です。

システムを導入する

システムを導入しムダを省くことで生産性を向上させることができます。例えば、生産管理システムを活用することで、生産工程の効率化や在庫管理の最適化を図ることができます。

材料や設備のムダを見つける

材料や設備に関するムダも重要な改善ポイントです。過剰な在庫や非効率な設備配置などを見直し、必要最小限の材料と最適な設備配置を実現することで、ムダを削減できます。

作業のムダを省く

作業のムダを省くには、各作業の必要性や効率性を見直す必要があります。不要な作業の削除や作業手順の最適化、作業者の動線改善などを通じて、作業効率を向上させることができます。

3.ムダ取り改善の注意点

ムダ取り改善を進める際には、以下の点に注意する必要があります。2つのポイントとしてご確認ください。

作業のムダを省く際は工夫する必要がある

作業工程全体を省くのではなく、ムダな部分のみを省く必要があります。ムダのある作業工程が見つかった場合、工程自体を省くと製品が作れなくなる可能性があるためです。

例えば、計器の目盛りに線を引いて、安全値か危険値かを分かりやすく工夫するなど、作業効率を上げつつ、必要な工程は維持するような改善が求められます。

必要な経費まで削減しないよう気をつける

コスト削減に気を取られ過ぎて、必要な経費まで削減しすぎないようにする必要があります。過度の経費削減は、製品の品質や生産効率などに悪影響を及ぼす可能性があるためです。

品質などへの影響を考慮し、部分的に削減を行うようにしましょう。短期的なコスト削減だけでなく、長期的な視点で企業の競争力維持・向上につながる改善を目指すことが重要です。

4.ムダ取り改善の成功に向けての第一歩~見える化と最新システムの活用~

ムダ取り改善は、製造現場の効率化と生産性向上に不可欠な取り組みです。これまで見てきたように、7つのムダの理解や様々な改善手法の適用が重要ですが、最後に成功のカギとなる「見える化」と最新システムの活用について触れたいと思います。

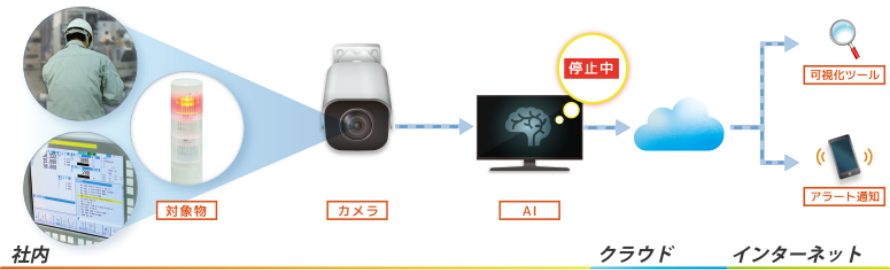

製造現場のムダを発見する「見える化」対策のために、最適なシステムが存在します。その一つが『A-Eyeカメラ(エー・アイ・カメラ)』です。

AI画像認識技術を活用して工場を見える化するシステム『A-Eyeカメラ(エー・アイ・カメラ)』

A-Eyeカメラは、AI画像認識技術を活用して工場を見える化するシステムです。このシステムを導入することで、人の目では気づきにくいムダや非効率な作業を可視化し、改善につなげることができます。

(『A-Eyeカメラ』製品イメージ)

A-Eyeカメラの主な特徴として、リアルタイムでの作業分析、自動的なムダの検出、データの蓄積と分析などが挙げられます。これらの機能により、従来の目視や手動での分析では見落としがちだったムダを効率的に発見し、改善につなげることができます。

ムダ取り改善の成功には、従来の手法と最新技術を組み合わせたアプローチが効果的です。7つのムダの概念を理解し、間締めや5S活動などの基本的な改善手法を実践しつつ、A-Eyeカメラのような最新システムを活用することで、より精度の高いムダの発見と効果的な改善が可能になります。

今回は、『A-Eyeカメラ』をご紹介しましたが、継続的な改善活動と最新技術の導入を通じて、製造現場のムダを徹底的に排除し、競争力のある生産体制を構築していくことが、これからの製造業に求められる重要な課題といえます。まずは、自社の環境を見直し、目に見えないムダが存在していないか現場の「見える化」から取り組んでみるのはいかがでしょうか?

テクノアでは、中小製造業様の業務改善をサポートする様々なソリューションをご提供しています。

ぜひ、カイゼンのヒントとしてご活用ください。