製造業における生産方式の種類は?自社に合った生産形態の選び方

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

製造業の生産方式は、取り扱っている製品や企業の規模などによりさまざまです。専用機械や船舶などは顧客によって仕様が異なるため、個別生産型の方式をとります。一方、食品や家電製品の部品などは、ロットでまとめて生産する方式が一般的です。

近年では、顧客ニーズの多様化や短納期に対応するために、適した生産方式を導入する重要性が高まっています。本記事では、代表的な生産方式の特徴やメリット・デメリット、自社に合った生産方式の見極め方を紹介します。

製造業における主な生産方式の種類

製造業ではどのような生産方式でモノづくりを行っているのでしょうか。代表的な生産方式を解説します。

ライン生産方式

ライン生産方式は、同じ製品を大量に生産するための方法です。製品の組立工程や作業員の配置を一連化(ライン化)する方法で、それぞれの作業工程を専門の作業員が担当します。ベルトコンベアなどで流れてくる製品に、部品の取り付けや加工を行うといった流れ作業を思い浮かべるとよいでしょう。

メリット

ライン生産方式は、少品種を効率良く生産できるため、生産量の予測が立てやすい点がメリットです。各作業工程は基本的に高度なスキルを必要としないため、「標準化しやすい」「機械化や自動化をしやすい」といった利点もあります。

デメリット

一方、デメリットとしては設備導入などの初期費用がかさみやすく多品種少量生産には向いていないことが挙げられます。単調な流れ作業になることから、作業員の集中力・モチベーション維持にも工夫が必要です。また、不良品が1つでも出た場合にはラインをストップさせるため、生産性が下がるといったリスクもあります。

ロット生産方式

ロット生産方式は、ある製品を100個ずつ、1000個ずつというようにひとまとめで生産する方法です。大量生産をするには量が少なく、1個ずつ生産するには量が多い場合にロット生産方式が採用されます。自動車や電機製品の部品加工業に多く見られる方式です。

メリット

一つの製品だけを続けて生産する連続生産と違い、ロット単位で生産するため多種多様な製品に対応可能な点がメリットです。生産量を調整しやすい点も特長で、過剰在庫を抱えずにすみます。製品にロット番号を付与すれば在庫管理が効率的にでき、トレーサビリティが確保できる点もメリットです。

デメリット

ロットサイズを小さくすれば多種多様な製品を生産できる一方で、段取り替えが多く発生するため、生産性が低下する要因になります。逆にロットサイズを大きくすると在庫が過剰になるリスクもあり、生産管理の負担が大きくなりがちです。

個別生産方式

顧客の注文に合わせて一つひとつ生産する方法が個別生産方式です。注文に合わせて、製品の仕様や価格、納期などを決定するケースが多く、注文ごとに製番を付与して製造管理します。

メリット

異なる仕様の製品をオーダーメイドで生産するため、顧客の要望に対して柔軟に対応できます。生産する製品は受注と紐づいており、在庫の売れ残りリスクもありません。

デメリット

受注量が不安定になりやすいため、工場の稼働率が低下する場合があります。また、専用の機械や特殊装置を活用することも多いため、製造に当たっては職人的なスキルが求められます。人手不足や技術継承が課題になりやすいでしょう。

セル生産方式

セル生産方式は、ラインをUの字型に配置し組立工程を1人ないし少人数で行う方法です。ライン生産では工程ごとに専門の作業員がいますが、セル生産では各工程を1人で担当します。多品種少量生産に向いている方式です。

メリット

工程間にある仕掛け品在庫が減少するメリットがあります。単調作業から解放され、作業員のモチベーションアップに貢献します。

デメリット

1人の作業員が幅広い業務を担当するため、作業員にはスキルが求められます。したがって、教育コストがかかりやすいです。

また、併せて知っておきたい生産方式を紹介します。

| ●リーン生産方式 「トヨタ生産方式」とも呼ばれる、トヨタ自動車株式会社が生み出した生産方式です。リーン(lean)は「ぜい肉の取れた」という意味のとおり、生産ラインのムダを最小限に抑え、生産工程の効率化を目的に考案されました。・メリット 「ジャストインタイム」と「自働化」を適切に導入することで、品質の安定と生産効率の向上が期待できます。必要なタイミングで必要な量を製造するため、在庫と在庫コストの削減ができます。小ロットで生産するため、リードタイムの短縮も実現しやすいでしょう。・デメリット 生産体制を整えるために、初期費用の投資が必要な場合もあります。一度に仕入れる材料の量が減る、配送料などのコストがかさむケースがある点もデメリットでしょう。 リーン生産方式で定義される7つの無駄とは?導入のメリットと注意点 ●多品種少量生産 ・デメリット ●機能別生産方式 ・メリット ・デメリット |

自社に合った生産方式はどのように選べば良い?

それぞれの生産方式にはメリット・デメリットがありますが、自社に合った生産方式を見極めるにはどうすればよいでしょうか。

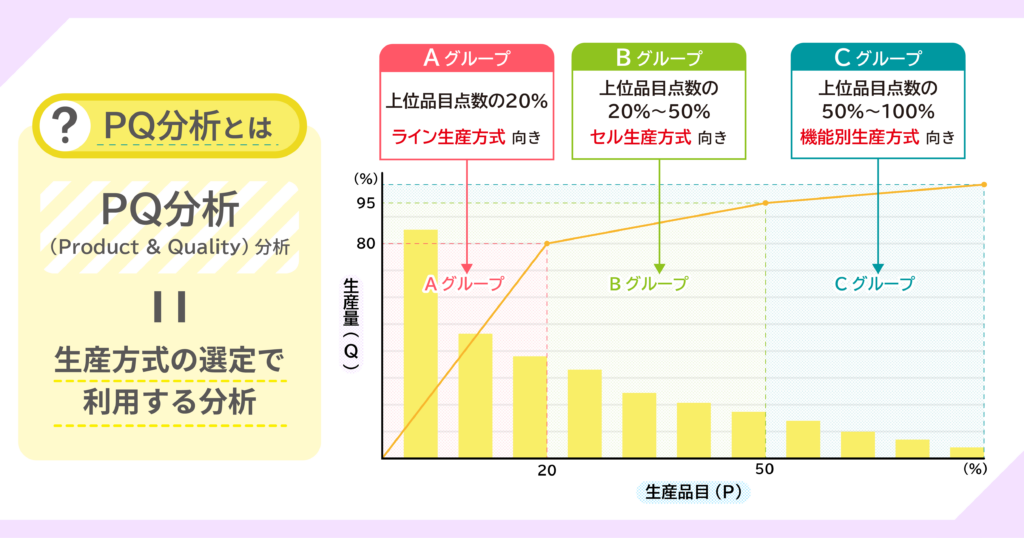

一つの方法としてはPQ分析の活用があります。PQ分析とは、品種ごとの生産量を集計して、それぞれ適切な生産方式は何かを分析するものです。PQ分析のPQは「Product & Quantity」であり、「生産量」と「品種」を指します。

PQ分析では縦軸に生産量を、横軸に品種(Q)をとり、横軸の品種は生産量(P)の多い順に並べます。次にそれぞれの品種が、全体の何パーセントを占めるかという累積比率を折れ線グラフにして同じグラフに表示します。

グラフを作成すると、だいたい上位品種の20%が全体の生産量の80%を占めることが判明します。その上位品種をAグループとした時、Aグループには大量生産に適した「ライン生産方式」を採用するとよいでしょう。

上位品種の20%~50%はBグループで、Bグループには「セル生産方式」が適しています。そして50%~100%のCグループには「機能別生産方式」を適用します。

生産方式は自社に合った種類を選ぼう!

生産方式には複数の種類があり、それぞれにメリット・デメリットがあります。製造している製品や会社の規模に合わせて、自社に適している生産方式を選ぶことが大切です。

さらに、生産方式の特性を活かすためには「生産管理」が重要です。生産管理は企業の生産活動において、納期・コスト・品質をそれぞれ管理する業務のことを指します。生産活動の最適化を図り、QCDの改善を行うことで顧客満足度の向上、さらには企業としての利益向上につながるため、製造業において重要な業務だと言えます。

生産管理は、生産管理システムなどのツール活用で業務を標準化することで、無駄を削減でき、生まれた時間でより付加価値を生むようになります。テクノアでは中小企業様向けにさまざまな生産管理システムを提供しています。以下では代表的なものを紹介します。

多品種少量生産向け生産管理システム『TECHS-BK(テックス・ビーケー)』

「TECHS-BK」は、多品種少量生産の部品加工を行う企業向けの生産管理システムです。とかく複雑になりがちな多品種少量型の生産において、受注から生産、売上までを一元的にデータ管理できます。

特長の一つはハンディターミナルによる進捗管理です。現場にあるバーコード付きの指示書をハンディターミナルで読み取ることで、作業実績の集計が可能になります。これにより、生産性向上や納期の遅れを防ぐことができます。

多品種少量型の複雑になりがちなデータを一元化『TECHS-BK(テックス・ビーケー)』

クラウド型生産管理システム『TECHS-S NOA(テックス・エス・ノア)』

「TECHS-S NOA」は、個別生産方式を行う企業向けのクラウド型生産管理システムです。クラウドに対応しているため、導入コストを抑えられる利点があり、小規模事業者様でもご利用いただけます。

個別受注生産では部品点数が多くなりがちですが、「TECHS-S NOA」ではCADやExcelからのデータ取り込み機能があるのがポイントです。データを転記する事務工数が削減できるほか、部品マスタの登録をしなくても運用ができます。