からくり改善とは?現場を劇的に変える“小さな工夫”のつくり方

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

からくり改善とは、「小さな工夫で現場のムダをなくし、生産性や安全性を劇的に向上させる改善手法」です。

設備投資や大規模な自動化が難しい中小製造業でも、現場の知恵を活かすことで作業効率を上げ、ヒューマンエラーを減らすことができます。この記事では、からくり改善の基本から具体例、導入のポイントまで詳しく解説します。

1.からくり改善とは何か

からくり改善の定義

「からくり」という言葉は、江戸時代のからくり人形に由来します。からくり人形は、電気などの動力を使わず、ぜんまい・歯車・テコの原理などで動く仕組みを意味します。製造現場に応用する場合、小さな仕組みや工夫を通じて作業効率や安全性を高める活動のことを指します。

| 【💡ポイント】 ・動力を使わず、シンプルな仕組みで改善する ・現場の作業者が気付くムダを減らす ・小さな工夫でも大きな効果を生む ・社員の改善意欲を引き出す文化を作る |

現代では、DXやIoTと組み合わせるケースも増えており、アナログ改善の第一歩として位置付けられています。

※「からくり改善」は、公益社団法人日本プラントメンテナンス協会の登録商標です。

からくり改善の3つの大きな特徴

なぜ、からくり改善が30年以上にわたり日本の製造業で支持され続けているのか。それは、「シンプル」「手づくり」「ローコスト」という3つの特徴が、現場の実情に最適だからです。

①3ム(ムリ・ムダ・ムラ)を撃退:現場における日常の問題を、自らの創意工夫で解決

②単純・シンプル:モノの重力やテコの原理などを巧妙に利用した、驚くほど単純なメカニズム

③低コスト:少額な製作費・材料費で作成でき、少ない動力のため省エネ

その結果、品質向上、生産性向上、故障低減、保全性向上、点検が容易、物流効率向上、安全性向上、省エネルギーなど、大きな成果を創出します。

3つの基本ルール

からくり改善には、JIPM(公益社団法人日本プラントメンテナンス協会)が定める3つの基本ルールがあります。

- ルール①:お金をかけず、知恵を使う

- 【ポイント】

・すでにあるものを流用できないか考え、自分たちで手づくりする

・廃材も積極的に使用する

・高価な設備ではなく、現場の創意工夫を重視【具体例】

・廃棄予定のアルミフレームを再利用して部品供給ラックを製作

・まぐろ漁の太い釣り糸を利用してストッパー機構を実現 - ルール②:動力源に人工エネルギーは極力使わない

- 電力・モーターを極力使わず、以下のような自然エネルギーや他動力を活用します。

動力源の種類 説明 活用例 重力 傾斜・落下の力 部品供給シューター 人の力 作業者の動作を利用 レバー・ペダル機構 磁力 磁石の吸着・反発力 部品の保持・分離 弾性力(バネ) バネ・ゴムの復元力 自動戻り治具 ゼンマイ 巻き戻る力 巻き取り装置 浮力 水・空気の浮力 重量物の浮上補助 自然エネルギー 風力・水力 冷却・洗浄補助 他動力 既存設備の動力を流用 コンベアの動力利用 【ポイント】

動力を使う場合は、「1動力多動作」(1つの動力源で複数の動作を実現)を検討 - ルール③:からくり機構を活用する(基本8機構)

- テコ、リンク機構などの基本8機構を組み合わせて装置を設計します。

-

機構名 説明 活用例 ①テコ 小さな力で重いものを動かす 重量物の持ち上げ補助 ②リンク機構 複数の部材を連結し、運動を変換 扉の自動開閉 ③斜面(重力) 傾斜を利用し部品を移動 部品供給シューター ④滑車・輪軸 ロープと滑車で力を分散 重量物の昇降装置 ⑤カム 回転運動を上下・往復運動に変換 部品の定量払い出し ⑥歯車 回転速度や方向を変換 動力伝達装置 ⑦ゼネバストップ 連続回転を断続回転に変換 部品の間欠送り ⑧ベルト・ロープ・チェーン 離れた場所への動力伝達 コンベア装置 参考: JIPM からくり改善基本コース

現代では、DX・IoTと組み合わせる事例も増加

アナログのからくり改善と、デジタル技術の「いいとこ取り」をすることで、改善のスピードと精度が飛躍的に向上します。両者は対立するものではなく、相互補完の関係にあります。

近年では、アナログのからくり改善にデジタル技術を組み合わせる事例が増えています。

【例】

・からくり治具で作業負荷を軽減

・センサーで作業時間やエラー率をデータ記録

・改善効果を「見える化」し、次の改善に活用

このハイブリッドアプローチにより、改善のPDCAサイクルが加速し、持続的な改善文化を築くことができます。

2.からくり改善の5大メリット—中小製造業こそ導入すべき理由

「うちの会社は小さいから、改善活動は難しい」—そんな固定観念を打ち破るのが、からくり改善です。むしろ中小製造業こそ、からくり改善の恩恵を最も受けやすいのです。本章では、数値データと実例を基に、5つの具体的なメリットを解説します。

メリット①:作業時間の大幅短縮(平均20〜30%削減)

「たった数秒の短縮」と侮ってはいけません。1つの作業で5秒短縮できれば、年間数百時間の削減につながります。時間はお金であり、競争力の源泉です。からくり改善により、不要な動作・移動・探す時間を削減できます。

| 具体例 |

| ◍部品供給に重力式シューターを導入 → 部品取り出し時間が30%短縮(トヨタ元町工場事例より) ◍治具の自動戻り機構を設置 → 毎回の戻し作業が不要に ◍工具の手元化により → 「探す時間」が1日あたり30分削減 |

| 試算例 |

| ◍1作業あたり10秒短縮 × 1日100回 = 約17分/日削減 ◍17分/日 × 250営業日 = 年間約70時間削減 ◍時給2000円換算で、年間14万円のコスト削減 |

メリット②:人手不足の補完・作業負担の大幅軽減

「人が集まらない」「高齢化が進んでいる」—これは多くの中小製造業が抱える共通の悩みです。からくり改善は、この構造的な問題に対する現実的な解決策となります。少人数でも効率的に作業できる環境を整えることで、人手不足問題に対応できます。

| 具体例 |

| ◍重量物の持ち上げにテコ・滑車を活用 → 女性・高齢者でも安全に作業可能 ◍部品の自動供給装置 → 1人で従来2人分の作業をカバー ◍作業姿勢の改善 → 疲労軽減により、労働時間延長が可能に |

〈参考〉

パナソニックの事例では、からくり改善により4000万円超の業務改善効果を創出しています。

引用(外部リンク):CNET Japan|4000万円超の業務改善効果を創出–パナソニックEW社のからくり改善ってなんだ?

メリット③:ヒューマンエラーの大幅削減(平均30%減)

人は必ずミスをします。しかし、「ミスができない仕組み」を作ることは可能です。からくり改善の「ポカヨケ」思想は、人のミスを前提とした優しい設計です。

部品・工具の置き場を工夫したり、作業手順を簡略化することで、ミスを防ぎます。

| 具体例 |

| ◍色分け・ラベル化による視覚管理 → 取り間違いが減少 ◍部品の向きを自動整列させるガイド → 組み立てミスがゼロに ◍定量払い出し装置 → 数え間違いによる不良が消滅 |

| 具体例 |

| ◍不良品率 3% → 1% に削減 = 不良品コスト2/3削減 ◍手直し作業時間の大幅削減 ◍顧客クレームの減少による信頼性向上 |

〈関連コラム〉ものづくりコラム|ポカヨケとは?ポカミスが起こる原因やポカヨケに取り組むメリット

メリット④:設備投資コストの劇的削減

「自動化=高額投資」という常識を覆すのが、からくり改善です。数万円の投資で、数百万円のロボットと同等の効果を生み出すことも可能です。大規模な自動化設備を導入する必要がなく、低コストで改善が可能です。

【コスト比較例】

| 改善方法 | 初期投資額 | メンテナンス費 | 修理対応 |

| ロボット導入 | 500万円~ | 年間50万円~ | 専門業者が必要 |

| からくり改善 | 1~10万円 | ほぼゼロ | 自社で修理可能 |

【投資回収期間イメージ】

・からくり改善:数ヶ月〜1年

・ロボット導入:3〜5年

【中小企業への適合性】

✅予算が限られていても導入可能

✅試行錯誤しながら段階的に改善できる

✅失敗してもダメージが小さい

メリット⑤:社員の改善意欲とモチベーション向上

「自分のアイデアが形になる喜び」は、何物にも代えがたいモチベーションの源泉です。からくり改善は、現場社員を「作業者」から「改善者」へと変える力を持っています。現場のアイデアが形になることで、以下の効果が生まれます。

| 直接的効果 |

| ◍達成感と自信:自分たちの手で改善を実現 ◍人材育成:機構や設備の理解が深まる ◍技術力向上:試行錯誤を通じて問題解決能力が向上 |

| 組織的効果 |

| ◍改善文化の定着:小さな成功体験が次の改善意欲を生む ◍チームワークの向上:協力して改善を進めることで連帯感が生まれる ◍離職率の低下:仕事への主体性が生まれ、定着率が向上 |

3.からくり改善の具体例—現場で今日から使える7つの仕組み

「理論は分かったけど、具体的にどんなものを作ればいいの?」—この章では、実際の製造現場で効果が実証された7つの代表的な仕組みを、導入コスト・効果・ポイントまで詳しく紹介します。明日から使えるアイデアが必ず見つかります。

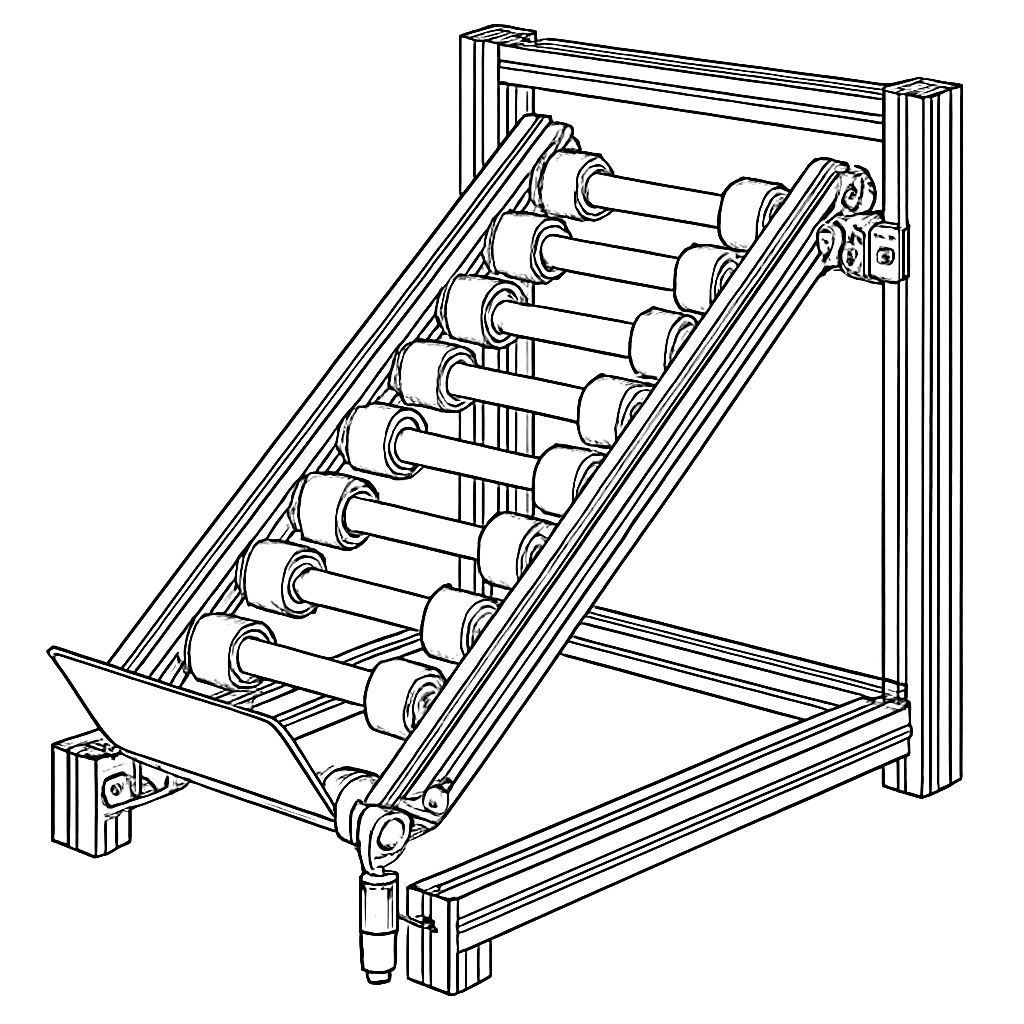

①重力式部品供給シューター

「部品を取りに行く」という動作そのものをなくす—これが重力式シューターの発想です。傾斜とローラーだけで、驚くほど効率的な部品供給が実現します。

| 仕組み | 傾斜をつけたレールに部品を載せ、重力で自然に手元に滑り降りてくる装置 |

| 効果 | ・部品を取りに行く移動時間がゼロに ・常に取りやすい位置に部品がある ・動力不要で故障リスクなし ・複数の作業台への同時供給も可能 |

| 導入コスト | 約3万円(アルミフレーム+ローラー) |

| 設計のポイント | ・傾斜角度:5〜15度(部品の重さ・形状により調整) ・表面材質:滑りやすいが傷つきにくい素材を選択 ・ストッパー:部品が飛び出さないよう適切な位置に設置 |

②自動で戻る治具・扉(バネ・ウエイト利用)

「戻し忘れ」は、現場で頻繁に起こる小さなトラブルです。バネやウエイトの力を借りれば、「戻す」という動作自体が不要になります。

| 仕組み | バネやウエイト(おもり)を使い、治具や扉が作業完了後に自動で元の位置に戻る |

| 効果 | ・「戻し忘れ」によるトラブルがゼロに ・作業者の手間が減り、作業リズムが向上 ・次の作業者がすぐに作業開始できる ・安全カバーの自動復帰で安全性向上 |

| 導入コスト | 約5千円〜2万円(バネ・ワイヤー・滑車) |

| 設計のポイント | ・バネの強さ:軽すぎず重すぎず、適切な復帰力を設定 ・動作速度:急激に戻ると危険なため、ダンパーで速度調整 ・耐久性:繰り返し使用に耐えるバネを選択 |

③作業姿勢・取り出しやすさを改善する治具

腰痛・肩こりは、製造業の「見えない損失」です。適切な高さ・角度・距離に部品や工具を配置するだけで、作業効率と健康が同時に向上します。

| 仕組み | 工具や部品を「目の高さ」「手が届く範囲」に配置し、無理な姿勢を排除 |

| 効果 | ・腰痛・肩こりなどの健康被害を防止 ・疲労による作業ミスが減少 ・高齢者・女性でも長時間作業が可能 ・作業スピードの向上 |

| 導入コスト | 約1〜5万円(可動式ワークテーブル・棚) |

| 導入のポイント | ・「動作経済の4原則」を意識 ∟動作数削減:余計な動きをなくす ∟両手使用:両手を同時に使える配置 ∟距離短縮:移動距離を最小化 ∟自然な動き:無理のない姿勢で作業 ・現場で実際に作業する人の意見を最優先 ・可動式にして微調整可能に |

最近では、「立ち椅子」といった立ち姿勢をサポートする補助ツールを導入し、検品・組立工程など、長時間立ち続けることで発生する身体的負担を軽減し、作業効率を上げる工夫をされる現場も増えています。

④カラー・ラベルによる視覚管理システム

「考える」「探す」「確認する」—これらの判断行為をゼロにするのが、視覚管理の力です。色とラベルだけで、誰でもミスなく作業できる環境を作ります。

| 仕組み | 部品・工具を色分け・ラベル化し、誰でも迷わず取り出せる仕組み |

| 効果 | ・新人でもすぐに作業可能(トレーニング時間短縮) ・多言語対応が容易(外国人労働者の受け入れ) ・取り間違いによる不良品がゼロに ・在庫管理の効率化 |

| 導入コスト | 約1万円(カラーテープ・ラベルプリンター) |

| 視覚管理の5つのレベル | ・色分け:部品種類ごとに色を変える ・形状識別:部品の形をシルエット表示 ・数量表示:適正在庫量を明示 ・位置決め:置く場所を枠で明確化 ・状態表示:良品・不良品を色で区別 |

⑤簡易ガイド・ストッパーの設置

「正しい向きはどっち?」と迷う時間は、1回数秒でも、年間では膨大な時間になります。物理的に「正しい向きでしか入らない」構造にすれば、迷いがゼロになります。

| 仕組み | 部品の向きや位置を物理的に制限し、「正しい向きでしか入らない」構造にする |

| 効果 | ・判断負荷がゼロ(考えなくても正しく作業できる) ・向き間違いによる不良が消滅 ・作業スピードが向上 ・トレーニング時間の短縮 |

| 導入コスト | 約5千円〜2万円(樹脂ガイド・金属ストッパー) |

| 設計の原則 | ・非対称形状:間違った向きでは物理的に入らない ・段差利用:正しい位置で「カチッ」と音がする ・視覚補助:ガイドに色をつけて分かりやすく |

⑥重量物持ち上げ補助装置(テコ・滑車)

「女性や高齢者には無理な作業」をなくすことが、ダイバーシティ推進の第一歩です。テコと滑車の組み合わせで、誰でも重量物を扱えるようになります。

| 仕組み | テコの原理や滑車を使い、小さな力で重量物を持ち上げる |

| 効果 | ・腰への負担が劇的に軽減 ・女性・高齢者でも重量作業が可能 ・労災リスクの大幅削減 ・作業スピードの向上 |

| 導入コスト | 約5万円〜(市販の滑車セット活用) |

| 力の削減例 | ・滑車1個使用:必要な力が1/2に ・滑車2個使用:必要な力が1/4に ・テコと滑車の組み合わせ:さらに効率的 |

| 安全上の注意 |

・ワイヤー・ロープの耐荷重を確認 ・定期的な点検・交換 ・安全率を2〜3倍確保 |

⑦自動選別・定量払い出し装置(カム・歯車)

「数え間違い」は、人間である以上避けられないエラーです。しかし、機械的に「決まった数だけ出る」仕組みにすれば、エラー率はゼロになります。

| 仕組み | カムや歯車を使い、ハンドルを回すだけで定量の部品が自動で出てくる |

| 効果 | ・数え間違いがゼロに ・供給スピードが均一化 ・在庫管理の精度向上 ・作業のリズム化 |

| 導入コスト | 約3〜8万円(カム機構・歯車セット) |

| 応用例 | ・ネジ・ボルト・ワッシャーなどの小物部品管理 ・粉体・液体の定量払い出し ・複数種類の部品の組み合わせ供給 |

| 設計のポイント | ・カムの形状設計が重要(正確な定量を実現) ・部品の大きさ・形状に合わせた調整機構 ・詰まり防止のクリアランス設定 |

4.からくり改善の進め方—失敗しない5ステップ

「やってみたいけど、何から始めればいいか分からない」—多くの企業が抱えるこの悩みを解決するのが、本章で紹介する5ステップです。順番を守り、焦らず進めることが成功の秘訣です。

- ステップ①:現場のムダを徹底的に観察する

- 改善の第一歩は、「現場に行くこと」です。デスクで考えるのではなく、実際の作業を自分の目で見て、体で感じることから始まります。

- 【観察すべき3つのポイント】

🔎動作のムダ:無駄な手の動き・身体の向き変更

🔎移動のムダ:部品・工具を取りに行く距離

🔎探す時間のムダ:どこにあるか分からず探す時間【効果的な観察手法】

✅作業観察シートで1つの作業を細かく分解

✅ビデオ撮影し、後から繰り返し分析

✅現場の作業者へのヒアリング(「どこが一番やりにくい?」)💡重要:経営者・管理者が現場に入り、実際に作業を体験することが最も効果的 - ステップ②:小さな改善から始める(スモールスタート原則)

- 「完璧な改善」を目指すと、いつまでも実行できません。まずは「60点の改善」を素早く実行し、現場で検証しながら100点に近づけていくのが正解です。

【なぜ小さく始めるべきか?】

・失敗してもダメージが小さい

・成功体験がモチベーションにつながる

・PDCAサイクルを高速で回せる【具体例】

×悪い例:「工場全体のレイアウトを一気に変更」

○良い例:「まず1つの作業台だけ、部品配置を変えてみる」 - ステップ③:改善案は現場から出す(ボトムアップ重視)

- 現場を最もよく知っているのは、毎日そこで働いている人たちです。経営者や管理者の役割は「指示すること」ではなく、「現場のアイデアを実現するサポート」です。

【現場の知恵を引き出す3つの方法】

・改善提案制度の導入:小さな提案でも報奨金(500円〜1万円)

・からくり改善ワークショップ:月1回、実際に試作品を作る

・経営はサポートに徹する:予算・時間・材料を提供し、失敗を責めない💡「楽しく取り組める仕掛けづくり」を心掛ける! - ステップ④:改善は作って終わりにしない(定着化まで)

- 「改善したら効果が出た。よかったね」で終わってしまうのが、最も多い失敗パターンです。効果測定・標準化・横展開までやって初めて、改善は完了します。

【定着化の3つのポイント】

①効果測定を必ず行う

・改善前後の作業時間を記録

・不良率・エラー率の変化を数値化

・作業者の負担軽減度をアンケート調査②標準作業手順書への反映

・改善後の作業手順を文書化

・写真・動画で分かりやすく記録③定期的なメンテナンス

・月1回、動作確認

・摩耗部品の交換タイミングを決定 - ステップ⑤:DX・デジタル技術と組み合わせる

- 「アナログ vs デジタル」ではなく、「アナログ × デジタル」の掛け算で考えることが、これからの改善活動の鍵です。

アナログ改善 デジタル技術 相乗効果 からくり治具で作業軽減 センサーで作業時間計測 改善効果の定量化 部品配置の最適化 ヒートマップで動線分析 さらなる最適化 ポカヨケ装置設置 エラー率をダッシュボード表示 問題の早期発見 【導入しやすいデジタルツール】

・スマートフォンのストップウォッチ機能(作業時間測定)

・無料の動画編集アプリ(作業動画の分析)

・Excelでの簡易データ分析(改善効果の見える化)

5.からくり改善×DXの活用—デジタルと融合した次世代改善

「DXは大企業のもの」という時代は終わりました。スマホ1台あれば、中小企業でも今日からDXを始められます。本章では、低コスト・簡単・効果大のDX活用法を具体的に紹介します。

なぜ今、からくり改善×DXなのか

従来のからくり改善は「改善効果が見えにくい」「属人的になりやすい」という課題がありました。そこにデジタル技術を組み合わせることで以下の改善が期待できます。

・改善効果を数値で可視化

・ノウハウをデータベース化して共有

・リアルタイムで異常を検知

これにより、改善の精度とスピードが飛躍的に向上します。

| 実践例① IoTセンサーで作業時間を自動記録 | |

| 仕組み | からくり治具に小型センサーを取り付け、作業開始・完了を自動記録 |

| 効果例 | ・ストップウォッチでの手動計測が不要 ・24時間365日、自動でデータ蓄積 ・作業時間のバラツキを統計分析 |

| 実践例② 動画AIで動作分析 | |

| 仕組み | 作業動画をAIが分析し、「ムダな動作」を自動で検出 |

| 効果例 | ・人が見落とす微細なムダも発見 ・複数の作業者の動きを一括比較 ・ベストプラクティスを自動抽出 |

| 実践例③ デジタルダッシュボードで改善効果を見える化 | |

| 仕組み | 改善前後のデータをグラフ化し、リアルタイムで表示 |

| 効果例 | ・改善効果が一目瞭然 ・経営層への説明が容易 ・現場のモチベーション向上 |

| 導入ツール | Excel、Google Sheets、Power BIなど |

| 💡重要:DXは目的ではなく、あくまで「改善を加速する手段」 |

6.小さなからくりが、大きな成果を生む—今日から始める第一歩

ここまで読んでいただき、ありがとうございました。最後に、からくり改善の本質と、今日からできるアクションをまとめます。

💡からくり改善の本質は「現場の知恵と創意工夫」

からくり改善は、単なる「コスト削減手法」ではありません。その本質は:

・現場で働く人々の知恵を最大限に活かす

・小さな成功体験を積み重ねる

・継続的な改善文化を醸成する

これこそが、日本の製造業が世界に誇る「カイゼン文化」の原点です。

💡中小製造業でも投資ゼロで取り組める

・初期投資:数千円〜数万円(廃材活用ならゼロ円も可能)

・特別な資格:不要(中学レベルの物理知識があれば十分)

・導入期間:最短1週間〜1ヶ月

・効果:平均20〜30%の作業時間短縮

💡からくり改善をベースにDXを取り入れれば、継続的な改善が可能

アナログのからくり改善で「現場の基礎体力」を整え、そこにデジタル技術を組み合わせることで、改善のスピードと精度が飛躍的に向上します。

今日から始める3つのアクション

💡「いつか始めよう」ではなく、「今日から始めよう」。完璧な準備は必要ありません。

①現場を1時間観察する

まずは現場に入り、作業者の動きを観察してみましょう

②作業者に「困っていること」を聞く

「どこが一番やりにくい?」「どこを改善したい?」と質問

③1つだけ、小さな改善を試す

完璧を目指さず、「とりあえずやってみる」精神で

現場の小さな「からくり」が、企業全体の生産性・品質・安全性の向上につながり、持続的な成長を支える基盤となります。ぜひ、何に困っていて、何から始められるのか、現場の声を聴くことから始めてみましょう。

【参考資料・さらに学ぶために】

■公式サイト・協会

・日本プラントメンテナンス協会 からくり改善くふう展

・JIPM からくり改善基本コース

■企業事例

・トヨタタイムズ からくり改善特集

・パナソニック からくり現場改善