工場の目標とは?設定する目的と達成のためのアクションやシステム

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

工場の生産性向上など様々な課題を抱える中、適切な目標設定が、その解決への第一歩となります。しかし、「具体的にどんな目標を立てればいいのか」「どうやって目標を達成すればいいのか」という疑問は尽きないものです。

本記事では、工場における効果的な目標設定の秘訣と、その達成に向けたアクションプランを詳しく解説します。原価率、稼働率、不良率など、重要な指標の選び方から、PDCAサイクルを活用した継続的改善の方法まで、現場ですぐに活用できる情報が満載です。

さらに、最新のAIカメラシステムや生産管理ソリューションなど、目標達成を強力にサポートする先進テクノロジーもご紹介。これらのツールを活用することで、工場の生産性を飛躍的に向上させることができます。

競争が激化する製造業界で勝ち残るために、今こそ工場の目標管理を見直すチャンスです。本記事を読めば、工場が抱える課題解決への道筋が見えてくるはずです。生産性向上の第一歩は、ここから始まります。ぜひ、明日からの工場運営に役立つヒントを見つけてください。

1.工場で目標を立てる目的と指標の例

工場における目標設定は、生産性向上や利益創出を実現するための重要な取り組みです。適切な目標を設定することで、作業員全員の行動指針が明確になり、具体的な改善策を講じることができます。ここでは、工場で目標を立てる目的と、よく用いられる指標について詳しく解説します。

工場の目標設定の目的

工場の目標設定は、主に生産性向上や利益創出を目的として行われます。目標を設定することで、工場全体の方向性が定まり、作業員全員の行動指針を明確に示すことができます。また、目標があることで、生産性向上のために具体的に何をすべきかが明確になり、効率的な改善活動につながります。

工場で目標を設定する際に用いられる指標の例

- ①原価率

- 原価率は、生産高に対する原価の割合を示す指標です。具体的な数字に基づいた削減目標を設定することが重要です。原価を材料費・労務費・経費に分類して数字を把握し、それぞれの項目で改善策を検討します。

- ②稼働率

- 稼働率は、設備や機械が実際に稼働している時間の割合を示す指標です。目標設定の際は、現状の稼働率を正確に把握し、realistic(現実的)な目標値を設定することが大切です。稼働率向上のために、設備メンテナンスの最適化や段取り時間の短縮などの施策を検討します。

- ③工数差異

- 工数差異は、予定工数と実際工数の差を示す指標です。目標設定では、過去の実績データを分析し、改善可能な領域を特定します。工程の標準化や作業効率の向上を通じて、工数差異の縮小を目指します。

- ④製造リードタイム

- 製造リードタイムは、製造開始から完成までにかかる時間を示す指標です。目標設定の際は、現状のリードタイムを詳細に分析し、ボトルネックとなっている工程を特定します。工程の効率化やロット生産の最適化などを通じて、リードタイムの短縮を図ります。

- ⑤不良率

- 不良率は、生産された製品のうち、品質基準を満たさない製品の割合を示す指標です。目標設定では、現状の不良率を正確に把握し、段階的な改善目標を設定します。品質管理体制の強化や作業標準の見直しなどを通じて、不良率の低減を目指します。

- ⑥労働生産性

- 労働生産性は、投入した労働力に対する生産量または付加価値の比率を示す指標です。目標設定の際は、現状の労働生産性を算出し、業界平均や競合他社との比較を行います。作業の効率化や自動化の推進などを通じて、労働生産性の向上を図ります。

これらの指標を適切に組み合わせて目標を設定することで、工場全体の生産性向上や品質改善を効果的に推進することができます。

また、製造現場では業務の「見える化」を実現して生産効率等を高めていくために、KPIを利用します。KPIに関する解説コラムも、ぜひご確認ください。

▼関連コラム

製造業でのKPI設定とは?製造現場で必要な負荷(現場・現状)の把握について

2.工場における目標達成に向けたアクションの流れ

工場で設定した目標を効果的に達成するためには、適切なアクションの流れを構築することが重要です。ここでは、目標達成に向けた具体的なステップについて解説します。

STEP1.課題の把握

目標達成の第一歩は、改善すべき課題を正確に把握することです。これは具体的な改善策を設定するために不可欠なステップです。自社の現状を詳細に分析することが重要なポイントとなります。

具体的には、工場内の設備の稼働率、品質管理の状況、原価管理の実態など、具体的な情報を収集し、可視化することが必要です。これらのデータを基に、現状の問題点や改善の余地がある領域を特定します。

STEP2.達成可能な目標の設定

課題を把握したら、次は具体的な数値目標を設定します。まず工場全体の目標を定め、それを部門ごと、さらには個人ごとの目標に落とし込んでいきます。

目標設定の際は、SMART基準(Specific:具体的、Measurable:測定可能、Achievable:達成可能、Relevant:関連性がある、Time-bound:期限がある)を意識することが効果的です。これにより、明確で達成可能な目標を設定することができます。

STEP3.達成に向けた施策の実行

設定した目標に優先順位をつけ、優先度の高い目標から達成を目指します。この際、目標達成に必要なリソース(人員、設備、予算など)を適切に配分することが重要です。

また、目標達成に向けた具体的な行動計画を策定し、責任者や期限を明確にすることで、確実な実行を促します。

STEP4.PDCAの実施

目標の設定と達成を繰り返すPDCAサイクルを実施します。期間を決めて定期的に目標の見直しを行い、必要に応じて目標や施策の修正を行います。

PDCAサイクルを通じて、常に改善の余地を探り、より高い目標に挑戦することで、継続的な生産性向上を実現することができます。

STEP5.進捗状況の見える化

目標の達成状況を可視化することは、非常に重要です。工場内のデータ収集にはIoT機器を活用し、リアルタイムでデータを収集・分析することができます。

収集したデータを基に、目標の達成状況をグラフや図表などで可視化し、作業員全員に共有します。これにより、作業員のモチベーションを高め、目標達成に向けた意識を醸成することができます。

3.工場の目標設計・達成の安定化に役立つシステム・サービス

工場の目標設計や達成の安定化を支援するシステムやサービスを活用することで、より効果的に生産性向上を実現することができます。ここでは、特に有用なシステムやサービスについて紹介します。

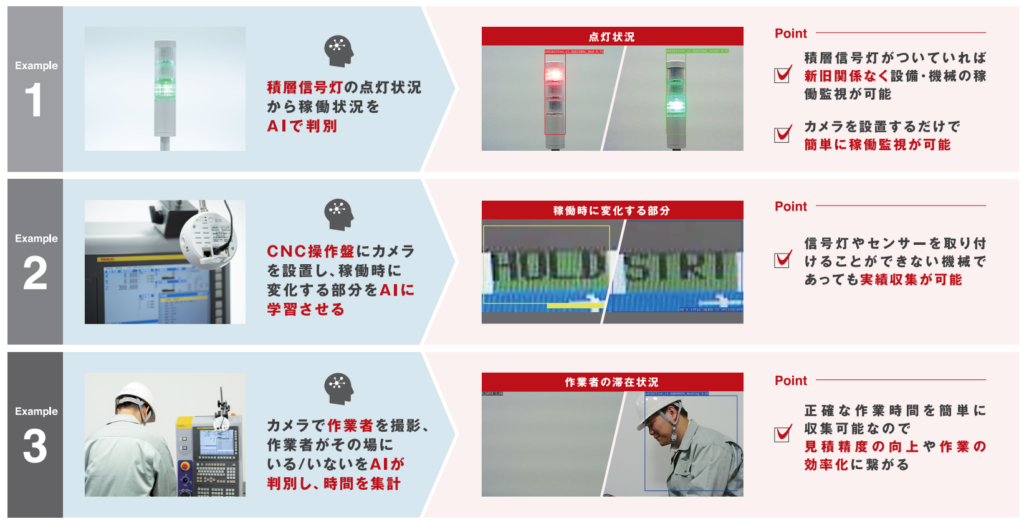

AI画像認識を利用した工場の見える化システム『A-Eyeカメラ』

『A-Eyeカメラ』は、ネットワークカメラで撮影された画像を元にAI(人工知能)が生産設備の稼働状況を判断し、クラウドに情報を蓄積するIoTシステムです。

蓄積された情報をリアルタイムに集計・分析し、全社員で稼働状況を共有することで「工場の見える化」を推進します。

また、生産設備のメーカー・新旧問わず対応可能であり、リアルタイムあんどん表示といった機能を活用した設備の稼働監視だけでなく、稼働時間などの蓄積データを基に充実した分析表やアラート通知などの機能も取り揃えています。

生産管理ソリューション

生産管理システムを導入することで、工場の業務を一元管理し、様々な情報の見える化を実現することができます。具体的には、リアルタイムな工程進捗の把握や、不良実績の収集と不良要因の共有、在庫管理や原価管理の情報の可視化などが挙げられます。

これらの機能により、工場の目標達成に向けた以下のようなメリットが得られます。

- ・品質向上

- 不良品の発生状況と原因を迅速に共有することで、品質改善につなげられます。

- ・コスト削減

- 在庫や原価の適切な管理により、無駄を削減し、コストダウンを実現できます。

- ・生産性向上

- リアルタイムの進捗管理により、問題の早期発見と対応が可能になります。

- ・意思決定の迅速化

- 各種データの可視化により、経営層の迅速かつ的確な意思決定をサポートします。

生産管理システムについて

生産管理システムは、業務の標準化や効率化だけでなく、現状を把握するために最適なシステムとも言えます。まずはリアルタイムで工程進捗や原価を把握できるよう、システムの見直しをしてみるのもよいかもしれません。

生産スケジューラ『Seiryu』

『Seiryu』は、特急品による急な計画変更にも対応できる、多品種少量生産向けの生産スケジューラです。

現場の負荷確認、計画立案時の負荷分散ができるため、ストレスなく生産計画の再調整を行うことができます。設備の負荷を考慮した最適な作業割当や、急な注文変更や設備トラブルにも迅速に対応し、スケジュール調整しやすいシステムです。

工場の目標達成のためのデータ活用として、設備効率の向上や労働生産性の向上、リードタイムの短縮などに貢献できます。

4.工場の目標達成を支える継続的な改善活動の重要性

工場における目標設定と達成は、一時的なものではなく、継続的な取り組みが求められます。効果的な目標管理のためにも次の6つのポイントをおさえておきましょう。

1.適切な指標の選択と目標設定

2.現状の正確な把握と課題の特定

3.具体的かつ達成可能な目標の設定

4.PDCAサイクルの継続的な実施

5.進捗状況の可視化と共有

6.最新のテクノロジーやシステムの活用

これらの要素を適切に組み合わせ、継続的な改善活動を行うことで、工場の生産性向上や品質改善、そして最終的には企業の競争力強化につながります。

目標達成は一朝一夕にできるものではありませんが、本記事で紹介した方法論やツールを活用し、全社一丸となって取り組むことで、着実に成果を上げることができるでしょう。常に高い目標を掲げ、改善を続けることで、世界に誇れる日本のものづくりの伝統を未来へとつなげていくことができるのです。

工場の目標設定と達成は、製造業の競争力を維持・向上させるための重要な取り組みです。適切な目標設定、効果的なアクションの実行、そして最新のテクノロジーの活用を通じて、継続的な改善を実現し、グローバル市場で勝ち残る強い工場づくりを目指しましょう。