製造業の4Mとは?4つの要素や分析手法、品質管理に活かす方法

著者:篠田 光貴(しのだ みつたか)

2007年3月入社。

入社以来、東海地区を中心に生産管理システム「TECHSシリーズ」の営業に従事。その後ブランディング戦略室にて、広報・企画・マーケティングを担当。

IT利活用での効率化はもとより、お客様の企業変革を行う仕組みや企業ブランディング、マーケティングのご提案をいたします。

4Mは、品質や生産を管理する際に重要な管理項目です。製造業では、常に顧客の求める品質の製品の製造が求められます。しかし、製造現場ではさまざまなトラブルやミスが起きやすいため、品質を適切に管理するために「4M」が必要になるのです。

本記事では4Mとは何かを分かりやすく解説します。また品質管理における4Mの活用方法や、4Mの可視化のために効果のあるITシステムなども紹介するので、品質向上を目指したい方はぜひ参考にしてください。

4Mとは?

4Mとは課題発見や問題解決を図るフレームワークのことです。製造業における品質管理の4要素つまりMan(人)、Machine(機械)、Material(材料)、Method(方法)の頭文字から4Mと呼ばれています。

生産プロセスにおいては、作業者や機械、原材料、作業方法などを駆使して製品を作っているため、不良品・製品不具合が発生した場合には4Mの視点から問題解決を図ります。

各要素の具体的な内容を見ていきましょう。

①Man(人)

Man(人)は、生産ラインにおいて製造にあたる作業員のことです。4Mの中心にあたる要素であり、人員の配置や作業員のスキルを管理します。

たとえば、経験の浅い新人の作業員の場合、ベテランと比べて作業ミスの発生リスクが高まります。また、作業員が複数の製造工程を担当できなければ、生産ラインを効率よく回せません。作業の効率化や品質の均一化のためには作業員のスキルを向上させたり、人員のローテーションを考えたりする必要があります。

②Machine(機械)

Machine(機械)は、製造にかかわる機械設備のことです。機械に不具合があった場合には、品質に悪影響を及ぼす恐れが十分にあります。したがって、1日の作業終了後に行う日常点検や機械メーカによる定期的な点検といった管理をし、必要に応じて修理や機械の入れ替えを行うことが重要です。

たとえば金属加工の工場では旋盤やマシニングセンタ、研削盤、プレス機といった設備のほか、金型や治具なども4MのMachineにあたります。プレス用の金型は、製品を作る度に徐々に部品が摩耗・劣化するものです。部品の劣化に気づかず製造を続けると不良品が発生するため、品質管理においては日常点検や、金型のメンテナンスが求められます。

近年では生産性向上や人手不足解消を目的として、産業用ロボットによる生産ラインの自動化が多くの工場で進められており、4Mの中でも重要な管理ポイントになります。

③Material(材料)

Material(材料)は、製造で使用する原材料や中間品(半製品など)のことです。原材料の仕入先や使用するロットが変更になったときには、製品に不良が発生しやすいため管理ポイントになります。

管理手法としては、材料の劣化を防ぐ先入先出法、定期的な仕入先の監査などがあります。材料を原因とした製品トラブルが発生した場合に、「いつ、どこから入荷した材料か」を特定するトレーサビリティの確保も材料の管理手法の一つです。

④Method(方法)

Method(方法)は、製造時の作業方法のことです。ヒューマンエラーが発生しやすい作業や、無理な姿勢を強いられるような作業は、早急に標準化などの対策を講じて管理する必要があります。作業員の安全にかかわる危険な作業も同様です。

また、ライン生産やセル生産といった生産方式もMethodにあたります。ライン生産とは工程ごとに作業員を配置して一つの製品を生産する方式で、セル生産はすべての工程を一人の作業員が担当する方式です。企業によっては、ライン生産ではなくセル生産を採用した方が生産性向上や従業員の意欲向上を見込めるため、生産方式の検討も肝要です。

4Mの活用方法

不良が発生した場合には原因を特定し、対策を早めに取らなければなりません。4Mは原因究明と問題解決の際に役立つものであり、品質を向上させるために活用されています。

4M変更管理

4M変更管理とは、4Mが変化するタイミングを早めに発見し、対策を講じることで不良を低減するための手法です。

生産現場に何らかの変化が生じたとき、ミスや製造トラブルが起きやすいものです。4Mを活用して、事前に変化点と発生しやすいミスを明らかにしておくと初期対応がしやすくなり、イレギュラー発生時の品質低下などを最小限に抑えられます。

各要素の変更タイミングと発生しやすいミス、対策などの一例を表にしました。

| 要素 | 変更のタイミング(変化点) | 発生しやすいミス | 対策・確認事項 |

|---|---|---|---|

| Man | 作業員の新規雇用、退職、労働時間の変更など | 作業ミス | 新人が担当した製品に印をつけるなど |

| Machine | 機械や設備の変更など | 加工精度のバラつきなど | 製品検査を追加するなど |

| Material | 製品や材料ロットの切り替え時、仕入れ先の変更など | 材料の投入間違い | 複数の作業員によるダブルチェックを導入するなど |

| Method | 作業方法の変更など | 作業手順の勘違い | 作業方法を一部変更して異常がないかを確認するなど |

たとえば、機械のオーバーホールで通常とは違う加工機械を使用したとしましょう。加工機械には一つ一つ個体差があるため、いつもより加工精度にバラつきが発生しやすくなります。したがって、ロットの最初と最後だけでなく、中間の製品についても検査を実施するなどの対策を取ることが4M変更管理として求められます。

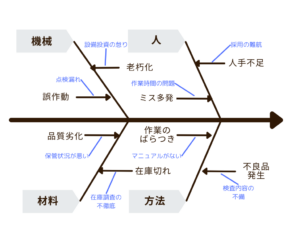

特性要因図

4Mは、品質に悪影響を与える要因を探る際にも活用されます。たとえばQC7つ道具の一つである特性要因図は4Mをもとにして考えるものです。QC7つ道具とは品質管理の基本的な分析・管理手法であり、製造工程を定量的に把握して品質を向上させるときに効果的です。QC7つ道具には「特性要因図」のほかに「層別」「チェックシート」「ヒストグラム」「散布図」「管理図とグラフ」「パレート図」があります。

中でも4Mと相性が良いのが特性要因図です。4Mの要素ごとに、発生している問題や原因を可視化する図となります。解決したい問題を設定し、その問題に影響を与えている要因を人・設備・材料・作業手法のそれぞれについて考えていくのです。ボトルネックを発見しやすくするほか、品質に影響を与える要因を整理するときなどに活用できます。

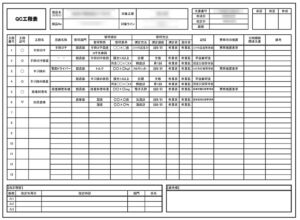

QC工程表

4MはQC工程表を作成する際にも活用可能です。QC工程表は製造工程を整理し、品質向上を目指す手法で、工程ごとに管理項目、管理方法を定めて定量的に管理します。特に管理項目については人・設備・材料・作業手法の中から重要だと考えられる項目を設定します。誰が何をどのように管理するかを定めるときにも効果的です。

4M変更管理で明確にした対策や、確認事項をチェックするために用いられるケースが多いでしょう。

主な工程表の要素は以下の通りです。

・製造工程

工程名、作業方法など

・管理項目

機械の回転数、温度、製品の形状、寸法、重量など

・管理方法

管理者、測定方法(目視、測定器など)、記録方法など

基準を守って製造したにもかかわらずエラーが発生した場合、QC工程表の項目を見直して工程を改善する必要があるとわかります。

4Mから進化した新しいフレームワーク

4Mから派生したフレームワークには5Mや5M+1E、6Mがあります。4Mにどのような項目を追加したものなのかを見ていきましょう。

5M

4MにMeasurement(検査・測定)を追加したフレームワークが5Mです。既存の4Mに加え、検査や測定の基準を定めて加工精度や品質を高めます。検査・測定の対象として、仕入時の材料受入検査、完成した製品が取引先からの指定基準を満たしているかなどが代表的です。

たとえば、ネジ締めが重要な作業となる組み立て工程の場合、ネジを締める際のトルクが基準値と異なれば、ネジを強く締めすぎたり、あるいは緩すぎたりして品質不良が発生するでしょう。したがって、トルクが基準の範囲内かを作業前に測定器で確かめる必要があります。測定器の管理までを適切に行うことが5Mです。

5M+1E

5MにEnvironment(環境)を追加したものが5M+1Eです。作業環境も品質に影響を及ぼす重要な要素であるため、管理が必要です。作業環境としては湿度や温度、照度、騒音などが該当します。

6M

5MにManagement(マネジメント)を追加したものが6Mです。消費者ニーズの多様化により多品種少量生産を採用する企業が多くなりました。それに伴い、納期やコスト、品質を適切に管理する必要性が増しています。そこで生産計画の最適化や生産方法の見直しなどを行うマネジメント業務が、より重要視されています。

4MはITシステムで見える化を

4MはMan(人)、Machine(機械)、Material(材料)、Method(方法)を意味し、製造業の品質管理において重要な管理手法です。問題解決や原因特定のために活用するケースが多く、4M変更管理や特性要因図、QC工程表などが効果的です。

4Mの活用には正確な4Mの計測が必要になります。人・機械・材料・方法の計測にはITシステムの導入がおすすめです。

製造現場の見える化するシステムを検討中の場合、ぜひテクノアのソリューションをぜひご検討ください。