製造業は本当に「3K(きつい・汚い・危険)」なのか?

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

製造業は本当に「3K」なのでしょうか。昔の常識と、現在の現場にはどのような違いがあるのか?

業界の外から見ると、製造業はいまだ体力的に厳しく、職場環境も決して良いとは言えない――そんな印象を持たれがちです。一方で、実際に現場に関わる人からは「昔とはだいぶ違う」という声も聞かれます。

本コラムでは、製造業が3Kと呼ばれるようになった背景を整理した上で、現在の中小製造業の現場で起きている変化、そして現場を見る際に意識したい視点を整理します。

1.なぜ製造業は「3K」と言われるようになったのか

製造業が「きつい・汚い・危険」と言われるようになった背景には、時代特有の事情があります。

高度経済成長期からバブル期にかけて、日本の製造業は大量生産・大量消費を支える中心的な存在でした。限られた人員で多くの製品を作る必要があり、長時間労働や休日出勤が当たり前の現場も少なくありませんでした。また、安全基準や労務管理の考え方も、現在ほど整っていなかった時代です。作業環境の改善よりも「とにかく生産量を確保する」ことが優先され、結果として体力的な負担や危険を伴う作業が多く残りました。

特に中小製造業では、

✅作業が特定の人に集中する

✅手順や判断が経験に依存する

✅管理よりも現場の踏ん張りで乗り切る

といった構造が一般的でした。こうした状況が重なり、「製造業=3K」というイメージが社会に定着していったと考えられます。

2.今の製造業は、どこが変わってきているのか

では、現在の製造業はどうでしょうか。

結論から言えば、「すべてが変わった」とは言えないものの、確実に変化している点は多くあります。

「きつい」は本当に変わっていないのか

人の手と体力に依存した作業が多く、長時間労働で生産量を支えることも珍しくありませんでした。工程の遅れやトラブルが発生すると、現場が無理をして対応するケースも少なくなかったのが実情です。

現在では、こうした負担を減らす動きが進んでいます。

人が行っていた作業の一部は機械や設備に置き換えられ、工程や作業手順も見直されるようになりました。結果として、「とにかく頑張る」ことで乗り切るのではなく、無理のない作業計画を前提に現場を組み立てる考え方が広がっています。また、残業や休日出勤についても、以前のように当然視されるものではなくなりつつあります。繁忙期があることを前提としながらも、どうすれば負担を抑えられるかを事前に考え、調整する取り組みが増えています。

「忙しい時期は仕方ない」という発想から、「負担を減らすために何ができるか」を検討する段階へと、現場の意識は変化しています。

「汚い」という印象は今も当てはまるのか

工場と聞くと、油や粉じんが多く、作業環境が整っていないという印象を持たれることがあります。工程の特性上、汚れが発生しやすい現場があったことも事実です。

一方で、現在の製造現場では、こうした状況を前提にした改善が進められています。

整理・整頓・清掃を基本とし、作業場所を一定の状態に保つ取り組みが定着しつつあります。作業動線や保管方法を見直すことで、汚れやすい状態そのものを減らす工夫も行われています。さらに、空調や照明の改善、作業スペースの再設計など、働く環境全体を見直す企業も増えています。

また、ある企業様では、工場内をスリッパで移動できるように環境を整えている事例もあります。外部から見学に訪れた人が、従来のイメージとの違いに驚くケースがあるのも、こうした変化の表れと言えるでしょう。

「危険」を減らすための取り組み

製造業は、機械や設備を扱う仕事である以上、一定のリスクを伴います。そのため、安全に対する意識や対策は、常に重要なテーマとされてきました。

製造業は、機械や設備を扱う仕事である以上、一定のリスクを伴います。そのため、安全対策はこれまでも重要なテーマとされてきました。

現在の製造現場では、危険を個人の注意や経験に委ねるのではなく、仕組みとして管理し、未然に防ぐ考え方が広がっています。作業手順を明確に定めて標準化し、安全教育を計画的に行うことで、誰が作業しても同じ安全水準を保てるようにする取り組みが進められています。また、ヒヤリハット事例を共有し、事故につながる前に対策を講じることも一般的になりつつあります。

| 【事故を未然に防ぐための取り組み】 ・作業手順の標準化 ・安全教育の仕組み化 ・ヒヤリハットの共有 |

加えて、現場の環境そのものを見直す動きも広がっています。ここではちょっとした例をご紹介します。

| 【1】危険な動作をしなくても済む「作業環境の見直し」 |

| ◍ 重いものを持ち上げなくても済む高さに作業台を調整 ◍ 無理な姿勢を取らなくても作業できる配置への変更 ◍ 手を伸ばしすぎなくて済むよう、工具や部品の置き場を固定 —– 〈💡ポイント〉「気をつける」ではなく、そもそも危険な動作を減らす仕組みづくり |

| 【2】危険がひと目で分かる「表示・色分け」 |

| ◍ 危険箇所を色やマークで明示 ◍ 立ち入り禁止エリアを床のラインで区切る ◍ 注意が必要な設備に分かりやすい表示を設置 —– 〈💡ポイント〉言葉で説明しなくても、見れば分かる安全対策 |

| 【3】ミスが起きにくい「仕組み」や「構造」 |

| ◍ 正しい向きでしかセットできない治具 ◍ 手順を飛ばすと次に進めない仕掛け ◍ 異常があれば自動で止まる設備 —– 〈💡ポイント〉人の判断に頼らず、ミスそのものを起こしにくくする工夫 |

| 【4】危険を一人で抱え込まない「声かけ・共有のルール」 |

| ◍ 危険を感じたら作業を止めて相談できるルール ◍ ベテラン・新人に関係なく意見を出せる雰囲気づくり ◍ 些細な違和感も共有する文化 —– 〈💡ポイント〉安全は「個人の注意」ではなくチームで守るものという姿勢 |

| 【5】トラブル時の「想定」と「訓練」 |

| ◍ もしもの時の対応手順を事前に確認 ◍ 非常停止ボタンの位置を全員が把握 ◍ 定期的な安全訓練の実施 —– 〈💡ポイント〉起きてから考えるのではなく、起きる前に備える |

このように現在の製造現場では、「気をつける」という呼びかけに頼るのではなく、環境・仕組み・共有によって危険を減らす取り組みが積み重ねられています。安全を個人の努力に任せるのではなく、現場全体で守るものと捉える考え方が、徐々に定着し始めています。

3.製造業は本当に「3K」なのか?現場を見る視点を整理する

ここまで見てきたように、製造業は確実に変化しています。しかし一方で、「製造業はやはり大変そうだ」と感じる人がいるのも事実です。

重要なのは、「製造業全体が3Kかどうか」ではなく、「どのような現場か」という視点で見ることです。製造業は、企業ごとの差が非常に大きい業界でもあります。

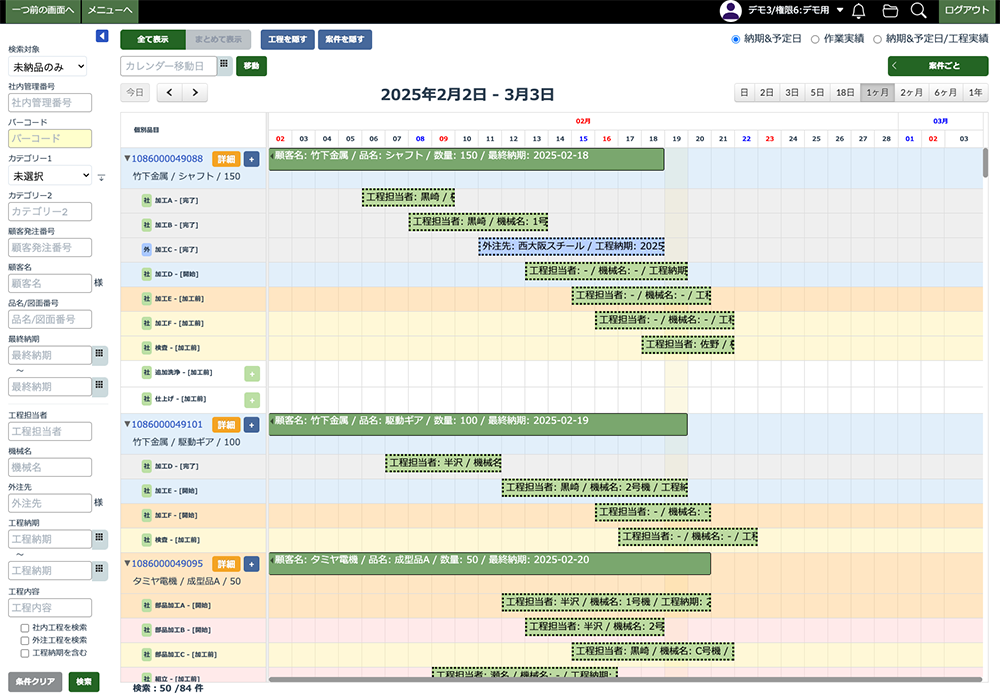

視点① 仕事の流れが共有されているか

現場で何が起きているのかが、関係者にきちんと共有されているかは、働きやすさを判断するうえで重要なポイントです。

たとえば、

✅誰がどの工程を担当しているのか

✅今、どの工程が進んでいて、どこに余裕や遅れが出ているのか

✅問題やトラブルが起きたとき、誰がどこまで把握できるのか

といった情報が、特定の人の頭の中だけでなく、見える形で整理されているかが問われます。

進捗がホワイトボードやシステムで共有されていれば、「気づいたら工程が詰まっていた」「直前になって急に対応を求められる」といった事態は起こりにくくなります。逆に、状況が分からないまま作業が進む現場では、遅れを取り戻すために無理な残業や急な段取り変更が発生しがちです。

仕事の流れが共有されている現場ほど、先を見越した調整ができ、結果として人に過度な負担がかかりにくくなります。

視点② 人ではなく「仕組み」で回そうとしているか

特定の人しか分からない仕事が多い現場では、その人に業務や判断が集中しやすくなります。休めない、引き継げないといった状況は、本人にとっても周囲にとっても大きな負担です。

一方で、

| ✅ 作業手順が文書や図で整理されている ✅ 初めて担当する人でも、一定の品質で作業できる ✅ 急な欠勤や配置変更があっても、現場が止まらない |

こうした状態を前提にした現場では、「誰がやるか」ではなく「どうやるか」に意識が向きます。

もちろん、長年の経験が活きる場面は多くあります。ただし、その経験が個人に閉じたものではなく、マニュアルや標準作業として共有されているかどうかが重要です。経験に頼るだけの現場と、経験を仕組みに落とし込んでいる現場とでは、働きやすさに大きな差が生まれます。

視点③ 改善の話が具体的に語られるか

「忙しい」「大変だ」という言葉は、どの業界でも聞かれます。重要なのは、その先に具体的な改善の話があるかどうかです。

たとえば、

| ✅ 作業時間を短くするために工程を見直した ✅ 設備配置を変えたことで、移動時間が減った ✅ 作業を分担したことで、特定の人への負担が軽くなった |

といったように、「何を変え、どう変わったのか」を説明できる現場は、課題に向き合う姿勢が定着しています。

改善の効果が数値や事例として共有されていれば、次の見直しにもつながります。反対に、忙しさを理由にした話だけで終わってしまう場合、環境はなかなか変わりません。

改善が一時的な対策ではなく、日常的な取り組みとして語られているかどうかは、現場の状態を見極めるうえでの分かりやすい指標となります。

4.それでも製造業が「大変」と感じられる理由

3Kのイメージが薄れつつある一方で、製造業が決して楽な仕事ではないことも事実です。

製造業には、外からは見えにくい負担があります。

💡進捗管理

💡品質管理

💡納期調整

これらは、製品を安定して届けるために欠かせない要素です。しかし、人の記憶や勘に頼った管理では、負担が大きくなりがちです。

特に中小製造業では、ベテランの経験に支えられてきた現場が多く、属人化の影響が表面化しやすい状況にあります。

「管理」と「仕組み」が現場の印象を変える

こうした課題に対し、注目されているのが「管理の見える化」です。

仕事の進み具合や負荷状況を整理し、関係者が同じ情報を共有できるようにすることで、無理な調整や突発的な残業を減らすことができます。

ここでいう「管理」や「仕組み」は、現場を縛るためのものではありません。むしろ、人の判断や努力に頼りすぎないための土台として機能します。

むしろ、

📌誰かに頼りすぎない

📌問題を早く見つける

📌改善を積み重ねる

ための土台となります。管理が整うことで、現場の負担は確実に軽減されていきます。

- ①「管理」が見える現場とは

- 管理が機能している現場では、状況が把握しやすく、判断が属人化しにくくなります。

たとえば、

✅ 作業の進捗や遅れが、その日のうちに分かる

✅ 予定と実績の差が数字や一覧で確認できる

✅ 問題が起きた工程や原因が、後から追えるといった状態です。こうした管理が行われていると、「なぜ急に忙しくなったのか」「どこで無理が生じたのか」が感覚ではなく事実として共有されます。結果として、場当たり的な対応や、特定の人への負担集中が起こりにくくなります。

管理が弱い現場では、忙しさの理由が見えず、改善の話も抽象的になりがちです。管理があることで、初めて「何を変えるべきか」が具体的になります。 - ②「仕組み」が根付いている現場とは

- 仕組みが根付いている現場では、人の経験や勘に頼らなくても、仕事が一定の流れで進みます。

たとえば、

✅ 作業手順や判断基準が共有されている

✅ 誰が担当しても、品質や進め方に大きな差が出にくい

✅ 引き継ぎや配置換えを前提に業務が設計されているこうした仕組みがあることで、「あの人がいないと回らない」「聞かないと分からない」といった不安が減ります。

経験が尊重されつつも、それが仕組みとして残されていれば、現場全体の安定につながります。結果として、個人に過度な責任や負荷が集中せず、長く働き続けやすい環境がつくられていきます。 - ③管理と仕組みがそろったときに起きる変化

- 管理によって現状が見え、仕組みによって改善が定着する。

この2つがそろうことで、現場の印象は大きく変わります。「忙しい」「大変」といった言葉だけが先に立つ現場から、「どうすれば楽になるか」「次はここを直そう」という会話が自然に出る現場へ。

外から見たときの印象だけでなく、働く人自身の実感としても、環境の変化を感じやすくなります。

5.まとめ|製造業は「3K」ではなく、整理と進化の途中にある

製造業が3Kと呼ばれてきた背景には、確かな理由があります。しかし、そのイメージが今のすべてを表しているわけではありません。

現場は変わりつつあり、企業ごとの差も大きいのが実情です。

重要なのは、業界のイメージではなく、個々の現場をどう見ていくかという視点です。

製造業は今、経験や根性だけに頼る時代から、仕組みと管理で支える時代へと移行しています。その途中にあるからこそ、見え方にばらつきが生まれているのかもしれません。