製造業における個別受注生産とは?生産方式の特徴と3つの課題

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

製造業の世界で一つの生産方式として注目される個別受注生産。顧客の要望に応じたオーダーメイドの製品を生産するこの方法は、高い顧客満足度を実現しつつも、複雑な運営管理、高コスト、長い納期をはじめとする課題を抱えています。本コラムでは、その特徴と共に3つの主な課題について掘り下げます。

1.個別受注生産とは

個別受注生産とは、顧客の注文を受けてから製品の仕様を決め、設計から製造に至る一連のプロセスを行う生産方式です。顧客ニーズに完全対応するこの方法は、見込生産と異なり、市場予測に基づく在庫を抱えるリスクが少ない点がメリットです。製品の個性を重視しながら、在庫管理コストの圧縮と売れ残りゼロを目指します。

個別受注生産の意味

個別受注生産とは、顧客からの注文を受けた後、その顧客のために特別に設計・製造を行う生産方式です。顧客の具体的な要求に基づき、個別に仕様を定めて製品を生産します。顧客によって仕様が異なる製品(産業機械など)で採用されています。

個別受注生産の特徴

個別受注生産の特徴の一つが、在庫を抱えない点です。受注を受けてから製造開始するため、在庫管理コストを削減し、売れ残りのリスクもありません。加えて、顧客の要望に合わせたカスタマイズができ、製品ごとに異なる仕様を実現することができます。これにより、顧客の要望に応じた、付加価値の高い製品提供が可能となります。

見込生産との違い

個別受注生産と異なる生産方式として、「見込生産」があります。個別受注生産は顧客からの具体的な注文を受けてから製品を設計・製造するのに対し、見込生産では市場の需要を予測し、あらかじめ製造しておきます。その結果、見込生産では製造した製品を在庫として保管し、後で受ける注文に対応して出荷することになります。このため、見込生産は受注から納品までを短納期での対応が可能な一方、需要予測の精度や在庫管理が重要です。

繰返受注生産との違い

繰返受注生産は、個別受注生産と似ていますが、繰り返し同じ仕様の製品を定期的に顧客に供給する生産方式です。特定の部品や製品が継続的に必要とされるビジネスの顧客に対して適しています。

顧客と長期的な契約を結び、一定期間ごとに決まった量や条件で製品を提供する場合が多くみられます。繰返受注生産では同じ製品を繰り返し生産するため、設計の変更が少なく、より効率化しやすい点がポイントです。また、繰返受注生産では生産計画が立てやすく、原材料の調達や在庫管理が最適化される利点がありますが、市場の変化や顧客の要求の変動に対応する柔軟性は個別受注生産より低い点がデメリットです。

2.個別受注生産で起こりがちな課題

個別受注生産は、顧客に合わせた製品を提供できる一方で、複数の運用上の課題をはらんでいます。納期遵守は主要な懸念点で、顧客の要望による仕様変更が設計変更を必要とする場合、納期に間に合わない場合があります。また、原価の管理が困難なことや原材料の価格上昇に対する柔軟性の欠如は、原価率を上昇させ、利益を圧迫する要因となっています。ここでは、それらの個別受注生産で起こりがちな課題について解説します。

製品の完成が納期に間に合わない

個別受注生産は、オーダーメイドの利点がある一方で、納期遵守が大きな課題になることがあります。特に、顧客による仕様の変更が生じた場合、その変更に応じて設計を見直さなければならず、結果として製品の完成が予定納期に間に合わなくなる可能性が生じます。このような仕様変更は個別受注生産では比較的行われやすく、製造工程の進行中でも発生することがあり、プロジェクトの遅延を招く原因となっています。

原価率が高い

個別受注生産における大きな課題の一つに、原価率の高さがあります。顧客特有の要望を反映した製品を生産するため、仕様変更が頻発しやすく、それに伴って必要とされる設計の見直しや生産手順の変化・手戻りが、原価の管理を複雑化します。

その結果、原価率の削減が難しい状況に陥ります。さらに、昨今では原材料コストの上昇に迅速かつ柔軟に対応することができず、原価率が高くなる傾向が見受けられます。

生産性の向上が難しい

製造業全般で課題とされている「生産性の向上」は個別受注生産でも課題とされています。顧客による仕様変更の要求が生産工程の中盤にもかかわらず発生する場合、それに対応するための設計変更や製造プロセスの調整が必要となり、結果として受注から納品までの時間が延びることになります。効率化を図るために一部見込生産の要素を組み込んでも、個別受注生産と見込生産が混在し、生産プロセスがさらに複雑になるリスクがあり、これが生産性の向上を阻害する要因となり得ます。

3.個別受注生産の課題解決に役立つおすすめのシステム・サービス

個別受注生産における納期遅延、高い原価率、生産性の低さなどの課題に悩まされていませんか?これらを解決する鍵は、個別受注生産に特化した生産管理システムの採用にあります。ここでは、課題を克服し、効率的な運営を実現するためのおすすめソリューションを紹介します。

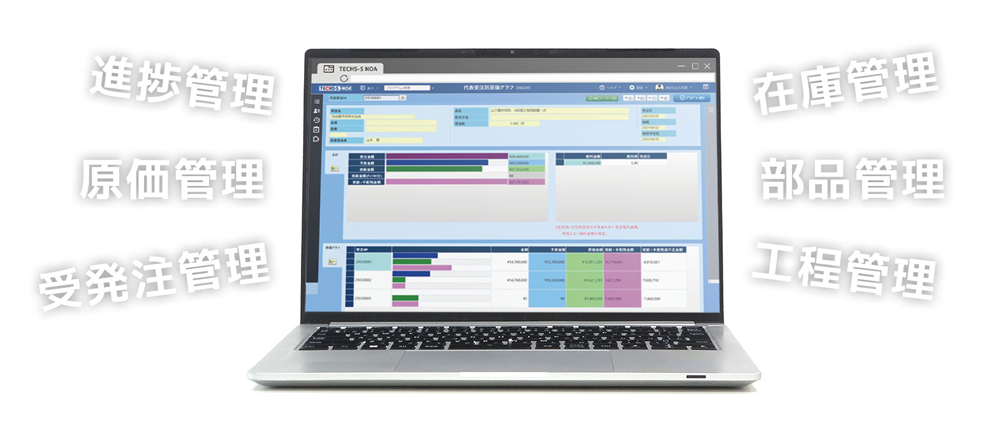

個別受注生産型の装置製造業に特化した『TECHS-S NOA(テックス・エス・ノア)』の魅力

『TECHS-S NOA』は、個別受注型製造業に最適化されたクラウドベースの生産管理システムです。柔軟なクラウド環境を活用することで、迅速なサービス利用開始を可能にし、定額のサブスクリプションモデルを採用することで導入コストを大幅に抑制します。

【システムの概要・特長】

品番マスタの登録がなくても運用でき、加えてCADやExcelからの部品表データ取り込みが可能なため、転記に伴う事務作業を削減し効率的な業務遂行に貢献します。

また、仕掛中の原価と完成予測原価をリアルタイムで確認でき、データ抽出や帳票レイアウトに特化したツール(EUC Tool)も搭載しています。

これらの特徴により、「TECHS-S NOA」は個別受注生産における管理の複雑さを解消し、ビジネスの柔軟性と効率性を高めるパートナーとして期待されます。

個別受注型製造業に特化したクラウド対応型生産管理システム『TECHS-S NOA』

生産管理システム『TECHS-S(テックス・エス)』『TECHS-S NOA(テックス・エス・ノア)』の導入事例

- 運用の抜本的な見直しにより会社が変革/株式会社九州日昌様 (福岡県北九州市)

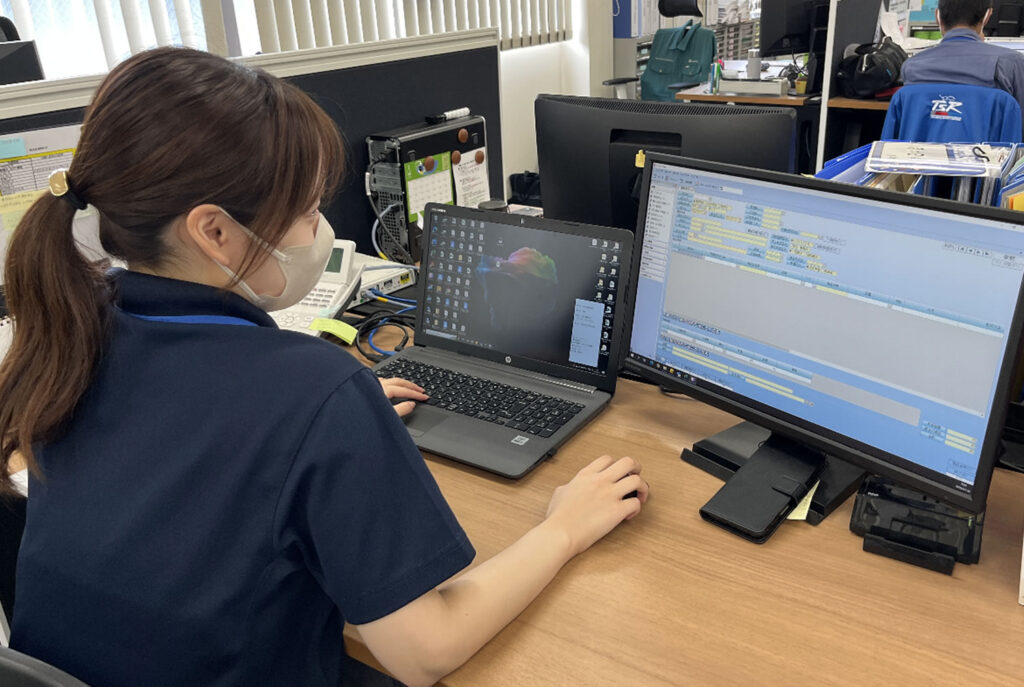

- 九州日商様は、製造原価や工数の正確な管理を目的に生産管理システム「TECHS-S」を導入しました。導入前は、案件完了後に原価が赤字だとわかることが多かったが、導入後はリアルタイムで原価や生産状況を把握できるようになり、原価管理の精度が向上しました。

また、DX推進部門設立により、システムの活用が進み、転記作業の削減やミスの減少を達成しました。部品表取込機能の利用により月240時間、発注情報の一元化で月20時間、日報データ取り込みで月35時間、さらに報告資料作成で月30時間の工数削減に成功しました。

今後は、全社でTECHSのフル活用を目指し、社内加工の管理レベル向上やデータを活用した価格交渉も行う予定です。

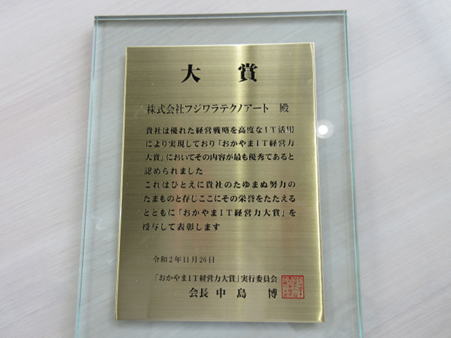

- システム導入の目的を明確にし、部門横断で業務を改革/株式会社フジワラテクノアート様 (岡山県岡山市)

- フジワラテクノアート様は高度なフルオーダーメイドのものづくりをさらに進化させるために、業務改革の推進が必要と考え、「TECHS-S」を導入しました。

導入により、業務の可視化・標準化と、生産管理の効率化が図られました。以前は手作業やExcelで行っていた作業が効率化され、大幅な時間削減とコストダウンを実現しました。また、「TECHS-S」導入を機に、社内コミュニケーションの活性化と、部門を超えた意見交換が生まれ、デジタル変革(DX)に対する社員の意識も向上しました。

その後も、「BtoBプラットフォーム 受発注 for 製造業」の導入し、発注業務を電子化、日程計画オプションの導入による生産計画の迅速化など、さまざまな面で改善を遂げ、「おかやまIT経営力大賞」を受賞しました。

4.個別受注生産に特化した生産管理システムで個別受注の課題を解決

製造業において顧客に合わせたオーダーメイド製品を生産する個別受注生産は、在庫リスクが少ない反面、運営の複雑さ、高コスト、納期の長さなどの課題を抱えています。この生産方式は、顧客からの注文後に製品を設計し始めるため、一つ一つカスタマイズが可能ですが、見込生産や繰返受注生産とは異なり、納期遵守が難しく、原価管理が複雑で、生産性向上に課題があります。これらを解決する鍵は、個別受注生産に特化した生産管理システムの採用が方法の一つです。個別受注生産ならではの困りごとに悩んでいる会社様はぜひご検討ください。