TECHS運用の抜本的な見直しにより会社が変革

株式会社九州日昌 様

「熱問題解決企業」として、目に見えない熱を見える化して問題解決

株式会社九州日昌様は、「熱」を操るパイオニア企業として、産業用加熱装置のオーダーメイド開発をされています。

「熱問題解決企業」をスローガンに掲げられ、目に見えない熱を見える化することで、問題解決されてきました。

複雑な形状の対象物もムラなく加熱する「均熱技術」を強みとし、数々の特許も取得されています。その独自技術を駆使してお客様をサポートし、新たな付加価値の創造を目指されています。自動車部品、半導体、医療機器部品など、幅広い製造現場に向けて製品を納入されており、海外の企業からも注目が集まっています。

【今回お話を伺った方】

製造部次長 兼 製造部生産担当責任者 上川 敬二 様

技術担当責任者 兼 DX推進担当責任者 辻 一朗 様

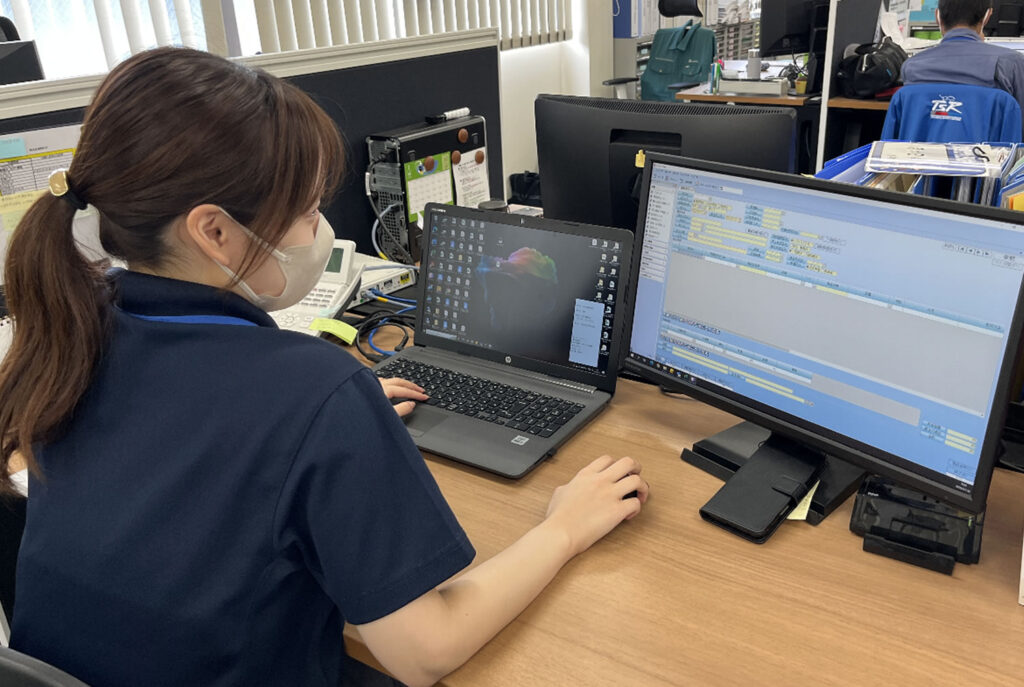

製造部生産担当 竹友 美穂 様

| 商 号 | 株式会社九州日昌 |

|---|---|

| 所在地 | 福岡県北九州市 |

| 設 立 | 1978年1月 |

| 資本金 | 9,900万円 |

| 従業員数 | 28名 |

| 事業内容 | リフローシミュレーター(工業用X-ray装置に搭載される加熱処理機器)/加熱装置製品、ヒーターブロック、各種ヒーター、熱小型ユニット、温度制御機器、熱関連資材の製造 |

| ホームページ | https://kyushu-nissho.co.jp/ |

生産状況や原価がリアルタイムで 見られる点が導入の決め手に

上川様:「当社は元々、販売管理システムを導入していましたが、やがて、製造原価や工数も正確に管理したいと思うようになり、生産管理システム導入の検討を始めました。

多くのシステムを検討しましたが、TECHS-S(以下、TECHS)のデモを見た時に、当社にとって最も効果が出ると確信しました。

当時は、案件完了後に原価集計をして初めて、実は赤字だったとわかることが多くありました。TECHSでは各案件の原価や生産状況が仕掛中でもリアルタイムに見られる点が、導入の決め手となりました。」

DX推進部門の立ち上げを機に、TECHS運用方法を抜本的に見直し

辻様:「生産管理のために導入したTECHSでしたが、当初は発注業務の機能しか利用できていませんでした。

そのような状況の中、世間のDX推進機運の高まりに乗り、当社も2021年にDX推進部門を立ち上げました。

それを機に導入事例や展示会などで、他社のTECHS利用状況を確認すると、当社はTECHSを効果的に使えていないことに、改めて気づきました。

そこで、DX推進の3年計画を作成し、TECHSを活用した事務作業の効率化から着手しました。これまでの運用方法を抜本的に変えることに、社内からの抵抗は大きかったですが、TECHSの活用効果を丁寧に説明したことや、運用変更による改善効果を実際に体感してもらうことで、少しずつ変革の輪が広がっていきました。」

部品表取込機能のフル活用で転記工数を月240時間削減

辻様:「部品表取込機能を活用することで、最も困っていた、資材部の転記作業を月240時間削減できました。

設計部がExcelで作成する部品表は、担当者によって全角半角表記が違うなどの理由から、TECHSに取り込めず、資材担当者が手入力していました。事務作業を効率化するには、手入力の廃止は必須ですが、慣れ親しんだ部品表の作成方法を設計部に変更してもらうのは、現実的ではありませんでした。

そこで、Excelマクロを使い、設計部が今まで通りExcelで作成した部品表から、TECHSに取り込める部品表を別シートに自動で作成できるようにしました。

他にも、ミスミの発注関連情報をTECHSの部品表に手入力するのに時間がかかっていました。こちらもマクロとEUC Toolを使って、TECHSに取り込めるようにしたことで、工数だけでなく、転記により発生していたミスも削減できました。」

竹友様:「毎日の膨大な転記作業はとてもつらかったのですが、それがなくなったことで、資材部全体の仕事のモチベーションがあがりました。」

発注情報の一元化により、属人化解消と月20時間の工数削減

上川様:「発注見積機能で、各仕入先への見積依頼が一括でできるようになりました。さらに、発注情報の一元管理も実現し、関連工数が月20時間削減できました。

以前は、資材担当が各仕入先にFAXやメールで見積を取っていました。見積情報は共有できていなかったため、現場担当者からの納入予定日の問い合わせ対応に多くの時間がかかっていました。

TECHSにより担当者以外でも各自で情報を確認し、業務が遂行できるようになったことはとても大きいと感じています。」

日報データ取込により原価集計・転記工数を月35時間削減

辻様:「Excelの日報もマクロで加工し、TECHSに取り込んでいます。それにより、リアルタイムで原価の確認ができ、原価集計・転記工数が月35時間削減できました。当社は毎月、案件ごとに予算と実績を報告するための実行予算書に、月末に集計した担当者ごとの日報データを転記していました。しかし、転記ミスが多く、データの信ぴょう性が低いため、資料が形骸化していました。

今では、集計・転記が不要になっただけでなく、信頼できる数値に基づいた重要な意思決定ができています。」

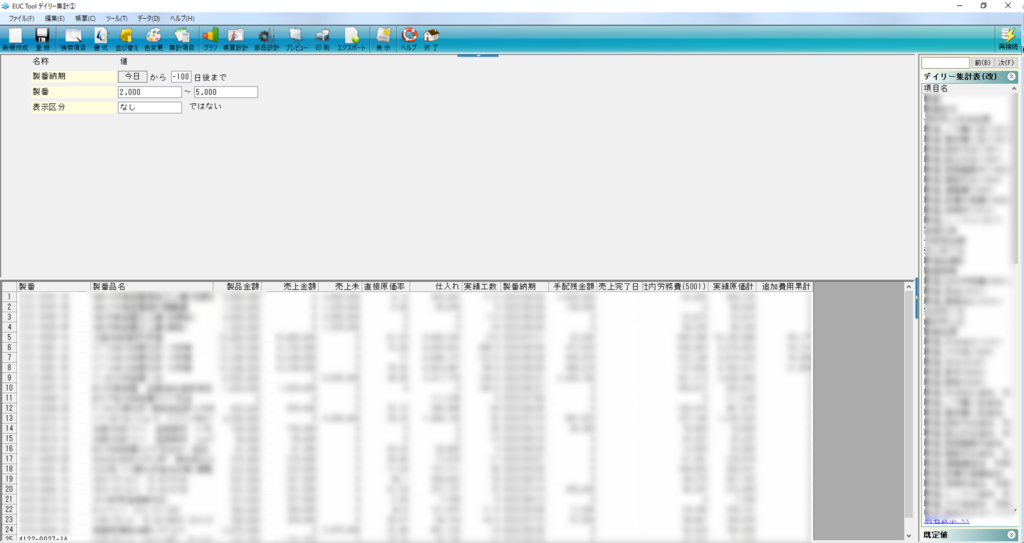

EUC Toolにより報告資料作成工数を月30時間削減

竹友様:「EUC Toolで報告資料が簡単に作成できるようになり、月30時間の工数削減ができました。週2回作成する報告資料は、TECHSのデータをCSV出力し、Excelで作成していたので時間がかかっていました。EUC Toolを活用できればよかったのですが、使いこなせず困っていたところ、営業担当からTMS(TECHS保守加入ユーザーが無料で参加できる講習会)を教えてもらいました。TMSでEUC Toolの基礎的な使い方を理解し、さらにサポートセンターやインストラクターに協力してもらい、多くの報告資料を簡単に作成できるようになりました。」

今後の目標

上川様:「最近、社内加工の進捗をより高精度に把握するため、作業指示書の活用を始めたところです。今は、資材や営業がメインでTECHSを使用していますが、使用範囲を製造にも広げて、社内加工の管理レベルを上げていきたいです。」

辻様:「ここ1年でTECHSに様々なデータが蓄積され、事務作業も効率化できました。空いた時間で、実績データを根拠にした仕入先との価格交渉などが行えるようにもなりました。今後は蓄積されたデータを利用して、全社員でTECHSをフルに活用できるようにしていきたいです。」