バリ取りとは?実行する目的とバリが生じるメカニズム、主な手法

著者:ものづくりコラム運営

ものづくりコラム運営チームです。

私たちは、ものづくりに関する情報をわかりやすく解説しています!

生産現場での課題解決や業務効率化のヒント、生産性向上にお役立ていただけることを目指し、情報発信していきます!

バリ取りは、金属加工や樹脂成形において欠かせない工程です。製品の品質や安全性に直結するこの作業ですが、その重要性や具体的な方法についてはあまり知られていないかもしれません。本記事では、バリ取りの基本的な概念から、その目的、発生メカニズム、そして主な手法まで、わかりやすく解説していきます。

1.そもそもバリ取りとは?

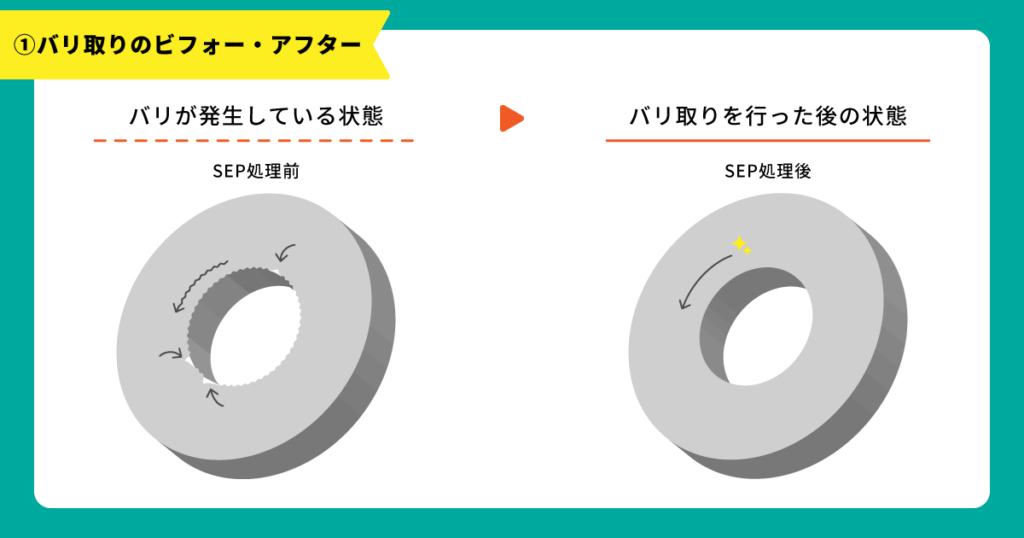

バリ取りとは、金属や樹脂の加工過程で生じる突起(バリ)を取り除く作業のことです。「切る」「削る」などの加工をした際、加工部分にトゲのような突起が残ることがあります。これがバリと呼ばれるものです。

バリは、製品の品質や安全性に悪影響を及ぼす可能性があるため、多くの場合、取り除く必要があります。バリを残したままにしていると、さまざまなトラブルの原因になる可能性があるのです。

例えば、金属部品のバリは鋭利な形状をしていることが多く、取り扱い時にケガをする危険性があります。また、精密な部品では、バリの存在によって正確な寸法が得られず、製品の性能に影響を与える可能性もあります。

このように、バリ取りは製造過程において非常に重要な工程の一つとなっています。

2.バリ取りを行う目的

バリ取りは単なる仕上げ作業ではありません。製品の品質、安全性、機能性を確保するための重要な工程です。以下に、バリ取りを行う主な目的を詳しく説明します。

ケガ防止のため

バリ取りの最も重要な目的の一つは、ケガの防止です。

部品を取り扱う作業者やエンドユーザーがケガをする可能性があります。特に金属部品のバリは鋭利な形状なことが多く、ケガをしやすいのが特徴です。作業中や製品使用時に、知らず知らずのうちに手を切ってしまったり、擦り傷を負ったりする危険性があります。

また、バリが衣服に接触すると、服が破けるなどのおそれもあります。これは、作業効率の低下や、場合によっては作業事故にもつながりかねません。

バリ取りを適切に行うことで、これらのリスクを大幅に軽減することができます。安全性の向上は、作業環境の改善やユーザー満足度の向上にも直結する重要な要素です。

精度の低下を防ぐため

バリの存在は、部品や製品の精度に大きな影響を与える可能性があります。

バリがあると、正しく加工を行ったとしても寸法が正確にならないことがあります。例えば、マイクロメーターなどの測定器で部品の寸法を測る際、バリが存在すると正確な測定ができません。これは、製品の品質管理において重大な問題となります。

また、組立時の嵌合(かんごう)が悪くなる可能性もあります。嵌合とは2つのパーツが互いにはまり合うことを指します。精密機器や自動車部品など、多くの製品で嵌合は重要な要素です。バリの存在により嵌合が悪くなると、製品の性能や耐久性に影響を与える可能性があります。

バリ取りを適切に行うことで、これらの精度の問題を防ぎ、高品質な製品を製造することができます。

製品の仕損を防ぐため

バリの存在は、製品の機能を損なうおそれがあります。

部品にバリがあることで、製品が正常に動作しなくなる可能性があります。例えば、バリが他の部品や特定の箇所を傷つけて、思うように動作しなくなることがあります。

極端な例では、電化製品がショートを起こしてしまうような事態も考えられます。電子機器の基板などでバリが存在すると、回路がショートして製品が故障する可能性があります。

このように、バリ取りは製品の機能性を確保し、不良品の発生を防ぐ重要な役割を果たしています。

バリ取りは、これらの目的を達成するために行われる重要な工程です。製品の安全性、精度、機能性を確保することで、高品質な製品を提供し、顧客満足度の向上にもつながります。

3.【バリの種類別】バリが生じるメカニズム

バリは、加工方法や材料によってさまざまな形で発生します。ここでは、主なバリの種類とその発生メカニズムについて解説します。

切削バリ・研削バリ

切削バリは、金属を切り削る時に発生するバリです。一方、研削バリは、砥石などで表面を削って滑らかにする時にできるバリです。

切削や研削の条件(切削速度、送り速度、切り込み量など)によって、バリの大きさや形状が変わります。また、加工する材料の特性(硬さ、延性など)もバリの発生に影響を与えます。

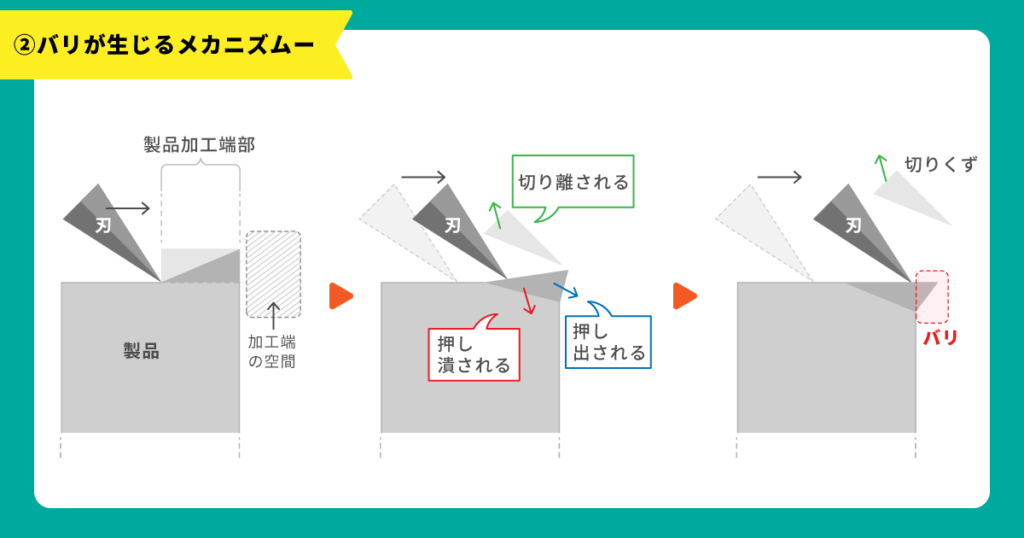

≪バリが生じるメカニズム≫

・加工物に刃物や砥石が食い込む

・材料が塑性変形を起こし、押し出される

・押し出された部分がバリとなる

せん断バリ

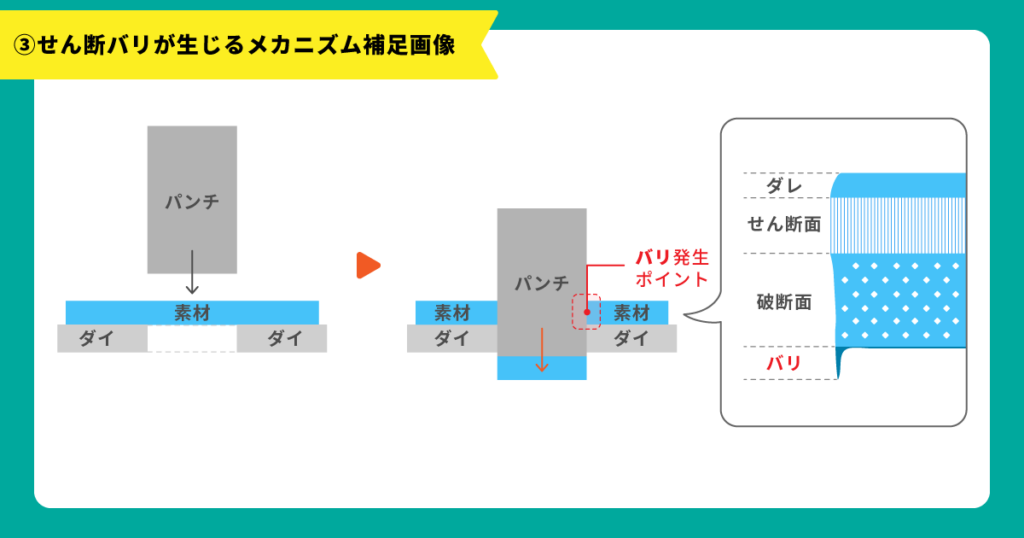

せん断バリとは、素材をせん断(切断)した際に生じる鋭利な突起状のバリです。

≪せん断が生じるメカニズム≫

・材料にせん断力が加わる

・材料が塑性変形を起こす

・せん断面に沿って材料が引き伸ばされる

・完全に分離する直前に、引き伸ばされた部分が破断する

・破断した部分がバリとなって残る

塑性変形とは物体に外力が加わり変形することを指し、外力を与えるのを止めても変形は戻りません。せん断バリの大きさや形状は、材料の特性(延性、硬さなど)やせん断条件(せん断速度、クリアランスなど)によって変化します。

鋳造バリ

鋳造バリは、金属を溶かして鋳型に流し込む鋳造工程で発生するバリです。

≪鋳造バリが生じるメカニズム≫

・溶けた金属を鋳型に注入する

・鋳型の合わせ目や隙間に金属が浸入する

・金属が固まる際に、浸入した部分がバリとなる

鋳造バリの発生は、鋳型の精度、注湯温度、金属の流動性などの要因に影響されます。特に、鋳型の合わせ面の精度が悪い場合や、鋳型内の圧力が高すぎる場合にバリが発生しやすくなります。

これらのバリは、それぞれの加工方法や材料の特性によって異なる形状や大きさで発生します。バリの種類や発生メカニズムを理解することで、より効果的なバリ取り方法を選択したり、そもそものバリの発生を抑制する加工方法を検討したりすることができます。

4.バリ取りの主な方法

バリ取りの方法は大きく分けて、手作業で行う方法と自動化で行う方法があります。それぞれの方法には特徴があり、製品の種類や生産量、求められる精度などによって適切な方法を選択する必要があります。

手作業で行うバリ取り

手作業でのバリ取りは、専用の工具を使用して行います。バリを取る工具には、専用の工具や研磨工具、ブラシなどがあります。例えば、ヤスリ、デバーリングツール、ワイヤーブラシなどが一般的に使用されます。

| メリット | デメリット | |

| 手作業で行う バリ取り |

①目視で確認しながら作業をするため、高精度でバリを除去できる ②複雑な形状の部品でも柔軟に対応できる ③初期投資が比較的少なくて済む |

①作業工数がかかりやすい ②熟練度や疲労により、品質にばらつきが発生しやすい ③大量生産には向かない |

手作業でのバリ取りは、少量多品種の生産や、特に高い精度が要求される部品に適しています。また、自動化が難しい複雑な形状の部品にも対応できる利点があります。

自動化で行うバリ取り

自動化でのバリ取りには、ロボットや工作機械、バリ取り専用機を使用する方法などがあります。例えば、ロボットアームに研磨ツールを取り付けて行うロボットバリ取りや、専用の研磨機を使用する方法などがあります。

| メリット | デメリット | |

| 自動化で行う バリ取り |

①作業者の負担を軽減する ②作業効率や生産性の向上につながる ③品質が安定しやすい ④大量生産に適している |

①ロボットの使用にはティーチング(動作プログラミング)が必要になる ②初期費用や保守費用がかかる ③複雑な形状や多品種少量生産には不向きな場合がある |

自動化でのバリ取りは、大量生産や繰り返し作業が多い場合に特に効果を発揮します。また、人手不足や作業環境の改善を目指す企業にとっても有効な選択肢となります。

バリ取りの方法を選択する際は、製品の特性、生産量、要求される精度、コストなどを総合的に考慮する必要があります。また、手作業と自動化を組み合わせるハイブリッド方式を採用する企業も増えています。これにより、それぞれの利点を活かしつつ、効率的なバリ取り作業を実現することができます。

5.バリ取りの重要性と効率化:製造業の品質向上への道

バリ取りは、金属や樹脂などの加工業では必須の工程です。製品の品質に大きく関わるこの作業は、安全性、精度、機能性を確保するために欠かせません。しかし、一方でバリ取りは手間のかかる業務でもあります。

時間がかかるため工程管理が大変であったり、作業者の習熟度によって品質にばらつきが出やすいなどの課題があります。これらの課題に対処するためには、効率的な工程管理や作業の標準化が重要となります。

工程管理や過去の作業実績の記録による不良発生の分析には、生産管理システムを導入するのもおすすめです。生産管理システムを活用することで、バリ取り工程の効率化や品質の安定化を図ることができます。

そこで、部品加工業の皆様におすすめしたいのが、生産管理システム『TECHS-BK』です。

多品種少量型 部品加工業様に特化した生産管理システム『TECHS-BK』

中小製造業向けに開発された生産管理システムです。このシステムは、受注から出荷までの一連の工程を管理し、生産性の向上と品質管理の強化を支援します。

TECHS-BKの活用イメージとしては、以下のようなものが挙げられます

- ・バリ取り作業の工数管理

- 各作業者のバリ取り作業時間を記録し、効率的な人員配置や作業改善に活用できます。

- ・品質データの管理

- バリ取り後の製品検査結果を記録し、不良率の推移や傾向を分析することができます。

- ・トレーサビリティの確保

- バリ取り工程を含む全ての製造工程を記録することで、問題発生時の原因追及が容易になります。

- ・作業標準の管理

- バリ取りの手順や注意点をシステム上で管理し、作業者間での品質のばらつきを抑制できます。

- ・生産計画の最適化

- バリ取り工程を含めた全体の生産計画を立案し、納期管理や設備稼働率の向上に役立てることができます。

バリ取りは製造業にとって重要な工程ですが、同時に多くの課題も抱えています。『TECHS-BK』のような生産管理システムを活用することで、これらの課題を効果的に解決し、製品品質の向上と生産性の改善を実現することができるでしょう。

製造業の皆様、バリ取り工程の改善にお悩みの方は、生産管理システムなどのITツールの導入をご検討いただくのも一つの方法です。生産管理システムは、バリ取りだけでなく、製造業全体の生産性向上と品質管理の強化に貢献します。

部品加工業様向け生産管理システム『TECHS-BK』の詳細をみる

バリ取りは、一見地味な作業に思えるかもしれません。しかし、製品の品質、安全性、そして企業の競争力に直結する重要な工程です。本記事で解説したバリ取りの基本的な概念や手法を理解し、さらに効率的な生産管理システムを活用することで、より高品質な製品づくりが可能になります。

製造業における技術革新は日々進んでいますが、バリ取りのような基本的かつ重要な工程の重要性は変わりません。むしろ、製品の高精度化や安全基準の厳格化に伴い、その重要性は増しているとも言えるでしょう。

バリ取りの技術や管理方法を常に見直し、改善していくことが、製造業の皆様にとって、品質向上と競争力強化への近道となります。本記事がその一助となれば幸いです。