では、具体的に「個別受注生産」の製造業において、効果的な生産管理を行うための

8つのポイントに注目してみます。

Point① 受注情報の正確な把握と共有

入り口とも言える「顧客からの受注情報」を正確に把握し、それを関係する部門と共有することが生産管理の基本です。ミスを防ぐための情報管理方法として、メールや電話だけでなく、受注管理システムや共有フォルダを活用して情報を一元管理できる環境構築をおすすめします。特に仕様変更や納期の調整など、重要な情報は速やかに伝達することが大切です。これらの情報を適切に活用することで、情報の漏れや誤認を防ぎ、スムーズな業務遂行につながります。

Point② 柔軟な生産計画の立案

個別受注生産では、受注量が日々変動するため、柔軟な生産計画が求められます。変動する受注量に対応する計画の立て方として、生産能力に一定の余力を持たせ、急な注文や変更、さらには特急品にも対応できる体制を整えましょう。また、過去のデータを分析して受注の傾向をつかむことも有効です。これらの方策を組み合わせることで、予測困難な需要変動にも柔軟に対応できる生産体制を構築することができます。

生産計画の管理方法として、ホワイトボードの活用やExcelで作成した計画表を共有している企業も多いようです。この管理方法では、計画表の作成者が属人化してしまうことや、計画変更時に即座に反映できず、情報の共有に時間がかかるなどの課題もあります。生産計画をより柔軟に調整できるよう、ITツールやシステムを導入してみるのはいかがでしょうか。

Point③ 工程・手配進捗管理の徹底

生産活動を行う上で、社内での加工や、部品の調達(発注)、外注先の作業など、様々な工程が存在します。特に、機械・装置業や組立業では、手配する部品点数も多く、一つの遅延が、後工程に大きな影響を与えることもあります。そこで、重要なのが進捗管理です。

進捗状況を常に把握することで、遅延の早期発見が可能になり、納期遵守のための対策を迅速に行えます。生産管理システムやホワイトボードを活用し、手配から最終工程までの全体進捗を可視化することで、誰でも現在の状況がわかるように工夫するのも一つの方法です。これらのツールを効果的に使用することで、問題の早期発見と迅速な対応が可能となり、生産効率の向上につながります。また、定期的な進捗会議を開催することで、部門間の情報共有や課題解決にも役立ちます。

Point④ 在庫管理の適正化

部品点数の多い組立業では、在庫管理の適正化が極めて重要です。一つの部品の欠品が全体の生産工程を停止させる可能性がある一方、過剰在庫は資金圧迫や部品陳腐化のリスクを高めます。過剰在庫・欠品を防ぐ在庫管理のコツとして、過去の実績に基づいた適切な在庫レベルや発注点を設定し、自動的に発注できる仕組みを作ると効果的です。

また、定期的な棚卸しや在庫分析も欠かせません。これにより滞留在庫や過剰在庫を特定し、適切に処理できます。このような総合的なアプローチで、在庫管理を最適化し、コスト削減と生産効率向上を同時に実現できます。

Point⑤ 品質管理の強化

個別受注生産では製品ごとに仕様が異なるため、品質管理が難しくなります。品質のばらつきをなくす取り組みとして、標準作業手順書(SOP)を作成し、作業手順や品質基準を明確にする方法もおすすめです。これにより、作業者全員が同じ手順で作業を行い、品質の均一化が図れます。

また、各工程で品質検査を実施し、不良品の早期発見と対策を行います。この時、不良報告書などの作成や、品質データの収集・分析を行い、問題の根本原因を特定して改善策を講じることで、継続的な品質向上が可能になります。不良が発生した際には、犯人探しではなく「原因の分析と対策」が大切であることを社内に浸透させ、すぐに不良情報を共有できる体制を整えましょう。定期的な従業員の教育・訓練も実施し、技術力の向上や品質意識の浸透を図ることが重要です。

Point⑥ 納期管理と顧客満足度の向上

納期を守ることはお客様の信頼を得るために不可欠です。信頼関係を築くための納期管理方法として、生産計画と進捗管理をしっかり行うことが重要です。具体的には、各工程のリードタイムを正確に把握し、余裕持ったスケジュール設定を心がけましょう。また、進捗状況をリアルタイムで把握し、問題が発生した場合は迅速に対処することが求められます。

万が一、遅れが予想される場合は、早めにお客様へ連絡することが大切です。その際、遅延の理由を明確に説明し、新たな納期の提案や代替案を提示するなど、誠実な対応が信頼関係を築きます。さらに、納期遵守率や顧客満足度などの指標を定期的に測定し、継続的な改善に取り組むことも重要です。これらの努力を通じて、お客様との強固な信頼関係を構築し、ビジネスの持続的な成長につなげることができます。

Point⑦ 情報共有と部門間のつながりの強化

個別受注生産では、各部門が密接に協力することが非常に重要です。部門間のつながりを強める仕組みとして、定期的な話し合いや情報共有の仕組みづくりが効果的です。これらを通じて、部門間の意思疎通を活発にし、情報の壁を取り除くことで、問題の早期発見・解決が可能になります。

営業、設計、製造、購買など各部門がスムーズに連携することで、お客様のニーズに柔軟かつ素早く対応できる体制が整います。また、部門間の相互理解が深まることで、より新しい考えや改善案が生まれやすくなり、会社全体の競争力向上にもつながります。

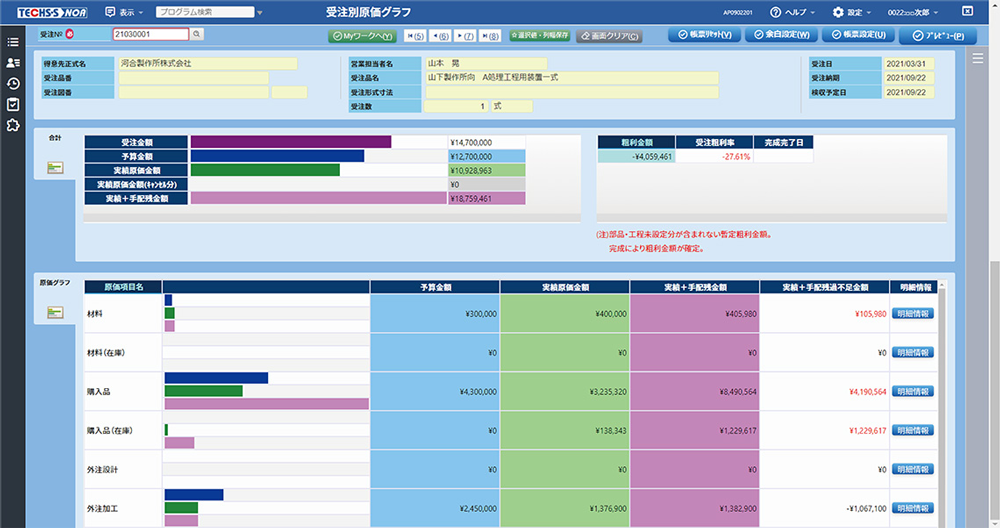

Point⑧ 原価管理の徹底

最後に、利益を確保するためには、徹底したコスト管理が不可欠です。例えば、生産管理システムなどを活用し、日々の業務で蓄積した実績データを原価計上し、仕掛段階でも原価の予実対比ができる環境をお奨めします。また、定期的な原価分析を行い、自社のコスト構造を明確に把握しましょう。これにより、無駄な費用や非効率なプロセスを特定し、適切なコスト削減策を講じることができます。

蓄積した原価データは、利益率の把握や分析、類似品の見積時に積算資料として活用することができます。さらに、部門問わず原価情報を共有することで、全社的なコスト意識の向上や利益率向上のための改善活動などコスト削減への取り組みにもつながります。原価管理の徹底は、価格競争力の向上にもつながり、受注機会の拡大にも寄与します。定期的なコスト見直しと改善のサイクルを確立し、持続的な経営基盤の強化を目指しましょう。