「欠陥ゼロ」は夢じゃない!品質課題を解決する現場改善の第一歩

著者:ものづくりコラム運営

「欠陥ゼロ」は製造業の品質保証における重要課題。中小企業でも、現場に合った技術とプロセス改善で「欠陥ゼロ」へ近づくことは可能です。

この記事では、AI・画像解析の導入による不良削減や、世界の動向から学ぶ品質向上の解決策をご紹介します。

1.「欠陥ゼロ」って、現実にできるの?

製造業における「欠陥ゼロ(ゼロディフェクト)」とは、製品や工程で発生する不良を限りなくゼロに近づける品質管理の目標です。

従来は一部の大手企業や精密機器メーカーでの取り組みとして注目されてきましたが、最近では中小企業の現場でも導入事例が増えています。

背景には、顧客の要求水準の変化、人手不足、そしてAIやテスト技術の進化があります。品質のバラつきがビジネス全体に与える影響は大きく、「欠陥ゼロ」の実現は企業目標として無視できないテーマです。

2.世界で進む「ゼロディフェクト」の動きと、その背景

品質保証に関する考え方はグローバルに変化しています。

アメリカをはじめとした製造業先進国では、“設計段階から欠陥を防ぐ”という考え方が根付きつつあります。

中小企業も直面する品質課題

中小製造業でも、以下のような品質に関する課題を多く抱えています。

・組織内での情報共有が不十分

・品質管理が属人化している

・不良の原因が特定されないまま現場が回っている

これらの問題は、結果的に顧客からの信頼低下や、クレーム対応のコスト増につながります。

そのため、欠陥ゼロを追求する取り組みが、経営課題のひとつになっているのです。

航空・医療・自動車業界に見る「未然防止」の徹底

たとえば航空業界では、テストと第三者検証による精度の高い工程管理が常識です。

これは医療機器や自動車の分野でも同様で、製品の信頼性と安全性を確保するためには、工程での欠陥を徹底的に排除する姿勢が欠かせません。

ここでの「工程での欠陥を徹底的に排除する姿勢」とは、製品が完成するまでのすべてのプロセス(工程)でミスや不良の“芽”を見逃さず、未然に防ぐための仕組みや意識を徹底することを意味します。

【取り組み例】

| 【取り組み例】 | |

| 取り組み例 | 具体例 |

| 作業手順や工程設計の標準化 | ・作業者によって品質にバラつきを防ぐ (例)作業手順を明確に文書化し、現場での教育やマニュアルを整備 ・工程設計の段階で「ミスを起こしにくい順序・レイアウト」を組む |

| ポカヨケ(ミス防止装置)の活用 | ・作業ミスが起きないよう、ミスが起きる前に機械的にブロックする仕組みを導入 (例)ネジの締め忘れを防止するトルクセンサー付き工具 (例)正しい部品しかはまらないように設計された治具 |

| 検査だけではなく“予測”と“未然防止”に注力 | ・完成後の検査で不良を見つけるのを防ぐよう、工程間検査を実施 ・AIやセンサーデータによって異常をリアルタイムで検知し、事前に対処 (例)工程内での温度や振動のデータから異常傾向をAIが予測し、製造ラインを一時停止 |

| フィードバックループの確立 | ・過去に起きた不良情報や工程ミスを「現場に戻す」仕組みを作ることで再発防止 (例)作業指示書へ「この手順で過去に不良が起きた」という情報を記載 (例)月次で品質ミーティングを開き、不良原因や分析結果を全員で共有する |

| 全員参加型の品質意識改革 | ・品質管理は品質保証部門だけの責任ではなく、設計・製造・出荷すべての工程に関わる従業員が当事者意識を持つ文化が求められる (例)QCサークル活動の導入 (例)従業員が改善提案できる仕組み(改善提案制度) |

完成後の製品に対して欠陥を見つけて修正する(検査・手直し)よりも、不良が出る前の段階で原因を断つほうが、コストも時間も大幅に削減できます。

「工程での欠陥を徹底的に排除する姿勢」とは、後から直すのではなく、“最初から欠陥をつくらない”仕組みと文化をつくること。

この考え方が徹底されることで、結果的に「欠陥ゼロ」に近づくことができます。

3.中小製造業でもできる「欠陥ゼロ」への3ステップ

「ゼロディフェクト」という言葉に構えてしまう必要はありません。

まずは、“現場での気づき”をもとに、工程ごとのムダや問題点を洗い出すことから始めましょう。

ステップ1:不良や課題を“見える化”する

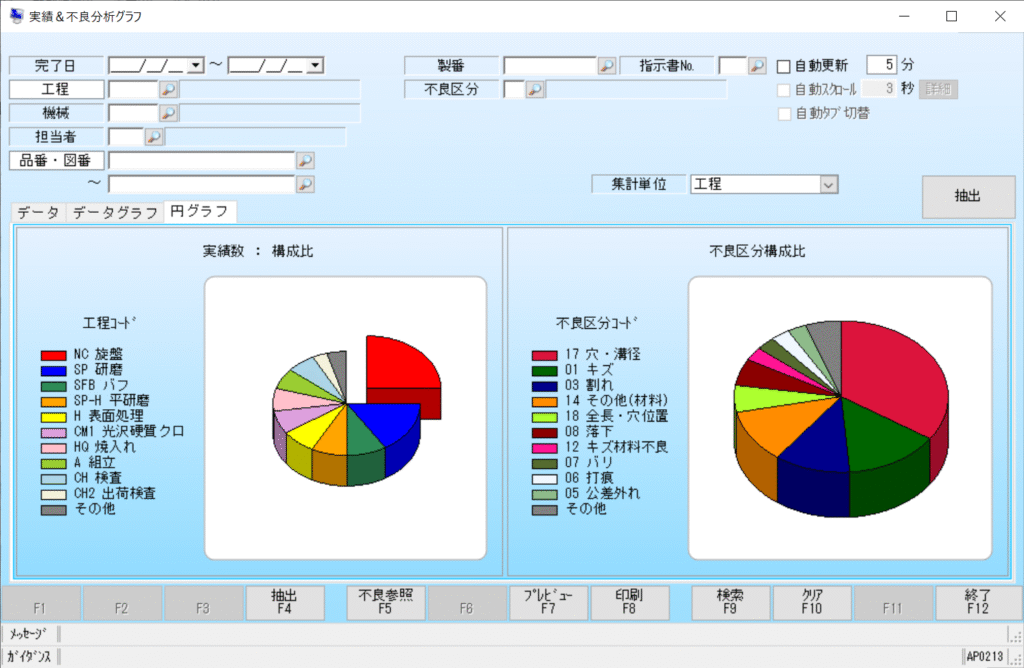

最初の一歩は、現場で発生している不良や品質トラブルを正確に記録し、分析できる状態にすることです。

「なぜそのミスが起きたのか」「どうすれば未然に防げたのか」など、課題の特定とフィードバックの仕組みが欠かせません。

現場でのQCサークル活動のような全員参加型の改善文化が効果的です。

ステップ2:設計・プロセス・工程の見直し

設計段階でのミスや、実務上のルールがあいまいな工程があると、不良は繰り返されます。

・作業指示が不明確

・製品仕様の変更が現場に伝わっていない

・チェックポイントが属人的

このような問題点を改善することで、製造プロセス全体の精度向上につながります。

ステップ3:人に依存しない仕組み化・テクノロジー導入

欠陥ゼロのためには、「ミスを責めない仕組み」が重要です。

たとえば、AIによる画像検査やソフトウェアテストによって、人的チェックの限界を補うことができます。

こうした導入は、従業員の負担軽減と効率向上の両立にもつながります。

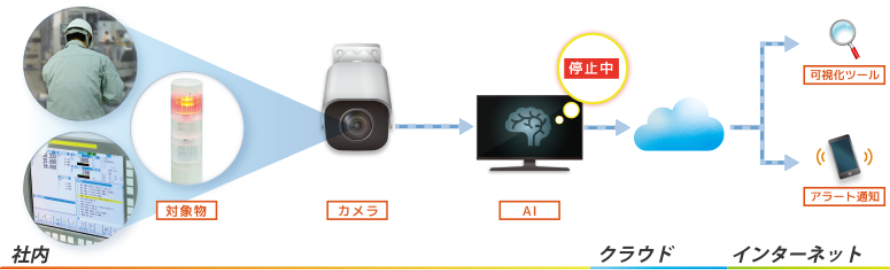

4.AI・画像解析を使った不良削減の実践術

近年では、安価かつ簡単に導入できる検査サービスや、クラウド型の品質管理システムが増えており、中小企業でも手軽に導入できる技術が整ってきました。

画像解析・AIを活用したチェック体制

☑工部品の外観検査

☑製品ラベルの貼り間違い検出

☑パッケージ封入ミスの確認

これらは、AIや画像解析ソフトウェアが得意とする領域です。

「Shift」や「フィールド検査」など、特定業界に特化したテストサービスも増えており、従来の課題を解決する実用的な手段として注目されています。

段階的な導入で効果を検証

いきなり全工程を自動化する必要はありません。

▶1製品だけで導入してみる

▶1ラインだけAI検査に切り替えてみる

といったスモールスタートで、改善効果を実感しながら拡大していくのが現実的です。

5.【まとめ】“がんばり”よりも“仕組み”で品質を守る

製造業における「欠陥ゼロ」は、製品の信頼性を高め、顧客満足を向上させるための重要なテーマです。

特に中小企業においては、少人数で品質を守るには「仕組み化」と「技術の力」が不可欠です。

☑品質課題の分析と見える化

☑プロセスの再設計と標準化

☑AI・画像解析の段階的導入

こうした取り組みによって、現場の負担を減らしながら、品質を高める現実的な解決策が見えてきます。

また、全員が品質に責任を持ち、効率的に業務を進める体制を整えることが、未来のものづくりにおける競争力になります。

まずは、自社の現状を知るためにも、不良発生の情報収集といった現状把握からスタートしてみましょう!きっと課題と解決策が見えてくるはずです。

\\AIを活用した「設備の稼働監視」~現場のロスを防ぐ!~//

\\作業日報で不良登録!生産管理システムで不良情報を分析//