多品種少量生産を行う部品加工業が直面する様々な課題に対処するためには、適切な生産管理システムの導入と活用が不可欠です。本章では、生産管理システムを効果的に導入・運用するためのポイントについて詳しく解説します。

生産管理システム導入STEP

生産管理システムを導入する際は、以下のステップを踏むことで、より効果的な導入が可能になります。

STEP1 現状分析と課題の洗い出し

まずは自社の現状を詳細に分析し、どのような課題があるのかを明確にします。

- 例)

-

- 現在の生産管理プロセスを把握(業務フローの作成)

- 部門や担当者別のデータ収集方法・分析方法を確認

- 情報共有の仕組みの確認

- 人的リソースの配置状況を把握

このように、部分的ではなく生産活動に関わる全ての部署(担当者)の業務範囲や流れを把握することで、不要な手順の洗い出しやボトルネックとなっている工程や作業を見出すことができます。

STEP2 目標設定

現状分析で洗い出された課題を基に、システム導入によって達成したい具体的な目標を設定します。

- 例)

-

- 生産リードタイムの○%短縮

- 納期遵守率の○%向上

- 在庫回転率の○%向上

- 不良率の○%削減

このように、具体的な数値目標を立てるためにはSTEP1の現状分析が不可欠です。また、明確な数値目標を設定することで、改善活動の進捗が可視化され、達成感を得やすくなります。

STEP3 システム要件の定義

目標達成に必要な機能や性能を洗い出し、システム要件として定義します。現在、様々な種類の生産管理のソリューションが存在しています。一見同じように見えて、個々に機能や出力できる帳票などが異なるため、自社に合ったシステムを見極めるためにも重要なステップとなります。

- 例)

-

- 必要な機能(受注管理、生産計画、在庫管理、原価管理など)

- データの入力方法と頻度

- レポートの種類と形式

- 他システムとの連携の必要性

STEP4 システム選定

定義したシステム要件を満たすシステムを選定します。以下の点に注意して比較検討を行います。

- 例)

-

- 機能の充実度

- カスタマイズの可能性

- 導入コストと運用コスト

- サポート体制

- 将来的な拡張性

ここで確認すべきポイントの中でも、「サポート体制」についてもご確認いただくことをおすすめします。システムの使い方だけでなく、稼働後のフォローや運用相談がしやすいベンダーなのか見極めることで、円滑にシステム移行を進めることができるのです。

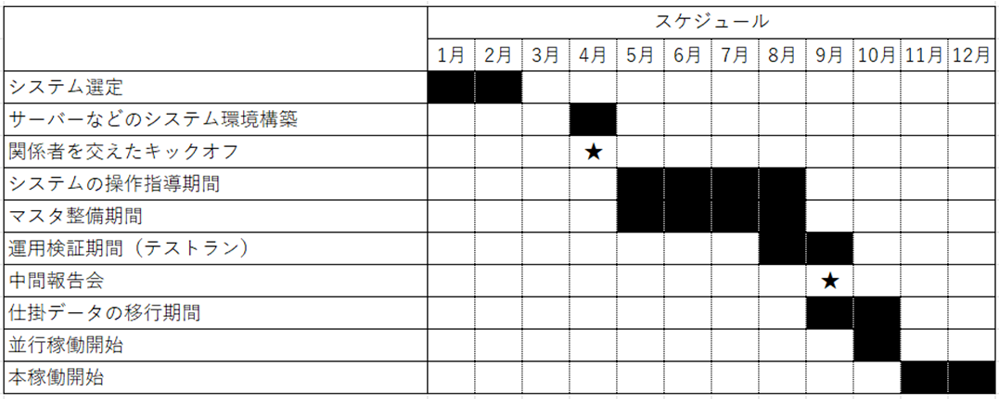

STEP5 導入計画の策定

選定したシステムの導入スケジュールと実施体制を計画します。その際に、「段階的導入か一括導入なのか」といったポイントや、教育訓練の計画、データ移行の方法、並行運用期間の設定なども重要になります。

STEP6 システム導入と運用テスト

計画に基づいてシステムを導入し、実際の業務で使用しながら問題点や改善点を洗い出します。この期間では、システムの操作方法だけでなく、実際の自社の運用に合わせたデータ入力や、イレギュラーな対応時の運用方法など試す必要があります。また、スケジュールに合わせてテストランの期間を設けることで、部門間での連携方法の見直しや、登録したデータが正確であるかなど、丁寧に検証する必要があります。この時、メイン担当者や一部のプロジェクトメンバーだけで進めず、関係者をいかに巻き込んで、会社全体のプロジェクトとして動かせるかも重要です。いざ稼働する際に、「知らない」と協力が得られない状況にならないよう、気を付けましょう。

STEP7 本格運用と継続的改善

テスト期間を経て本格運用に移行し、定期的に効果測定と改善を行います。システムが稼働したら終わりではないため、KPI の定期的なモニタリングやPDCAを活用した改善活動も重要です。また、実担当者からの改善提案の収集や課題のヒアリングもおこない、システムのバージョンアップや機能追加の検討を行うこともポイントです。

現場のニーズに合わせたシステム選び

生産管理システムを選ぶ際は、自社の現場のニーズに合ったシステムを選択することが重要です。使いやすさや導入コストはもちろん、会社としてどんな情報が必要で、そのためには何をすべきなのかを見極めることも必要です。ここでは、システム選定時のよくあるニーズをご紹介します。

リアルタイムな進捗管理と問題の早期発見

生産管理システムの大きな利点の一つが、リアルタイムで進捗することによる問題の早期発見です。工程進捗や発注手配状況など、様々な進捗管理方法があるため、機能の一例をご紹介します。

| 工程別の進捗管理 |

各工程の進捗状況をリアルタイムで把握し、遅延が発生している工程を即座に特定できるようにします。 ※作業指示書の発行やハンディターミナルなどを活用した実績収集もあわせて検討が必要です。 |

|---|---|

| 設備稼働状況の モニタリング |

機械設備の稼働状況をリアルタイムで監視し、異常や故障の早期発見につなげます。 ※生産管理システムだけでなく、AI・IoTを活用したソリューションも参考にしてみましょう。 |

| 発注手配進捗の管理 |

発注品の納期や、納入状況を確認します。 ※検索条件や出力項目は誰でも簡単に確認できるように設定しましょう。 |

| 品質データの 即時分析 |

検査データをリアルタイムで収集・分析することで、品質問題の早期発見と対策が可能になります。 ※不良情報の登録や分析機能とあわせて検討します。 |

| ダッシュボード機能 | 重要な指標をグラフィカルに表示することで、現在の状況を一目で把握できます。 |

| 予測分析機能 | 過去のデータを基に将来の傾向を予測し、潜在的な問題を事前に把握できるようにします。 |

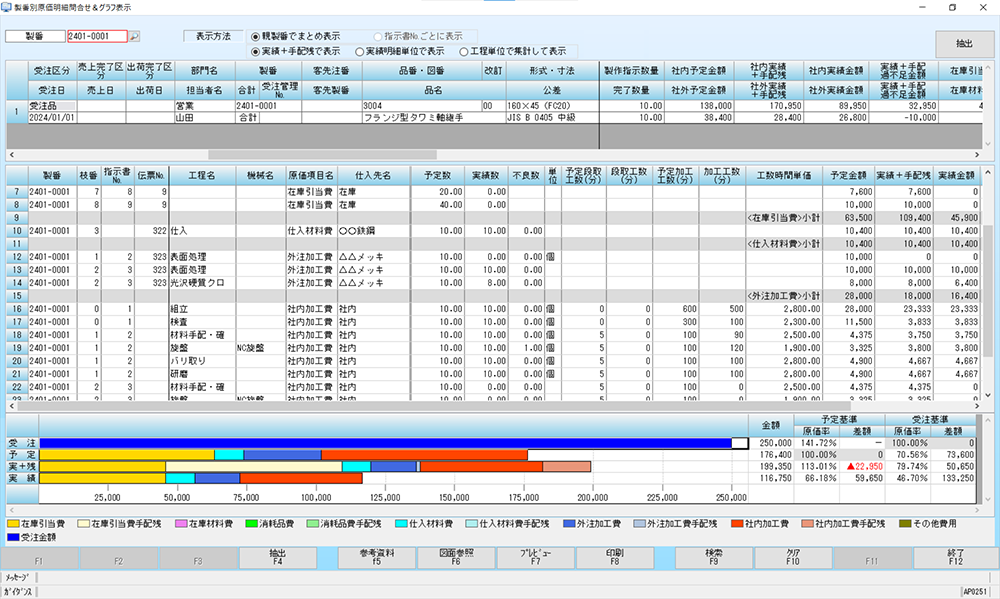

蓄積データを活用した精度の高い見積

生産管理システムに蓄積されたデータを活用することで、より精度の高い見積が可能になります。見積書のレイアウトだけでなく、見積時の積算機能や、過去原価の参照が可能かといったポイントにも注目してシステムを検討する必要があります。特に、積算方法は工数や時間チャージを考慮した積算が可能なのか、見積データを受注後の指示書などに反映できるのかなど、自社に合った運用ができるのか確認します。

| 過去の実績データの活用 | 類似した過去の案件のデータを参照することで、より正確な工数や原価の見積が可能か |

|---|---|

| 原価計算の自動化 | 材料費、加工費、間接費などを自動的に計算し、より正確な原価を算出可能か |

| 変動要因の考慮 | 材料価格の変動や設備の稼働率など、原価に影響を与える要因を考慮した見積が可能か |

| シミュレーション機能 | 様々な条件下での原価や納期をシミュレーションすることで、最適な生産計画を立案できるか |

| 顧客別・製品別の収益性分析 | 過去の実績データを基に、顧客別や製品別の収益性を分析し、戦略的な価格設定に活用できるか |

| 学習機能の活用 | AI技術を活用した学習機能があるか |

上記はあくまでも一例ですが、中小製造業では属人化しやすい見積業務において、生産管理システムやAIを活用することで、見積の精度を継続的に向上させることができるため、システム化を検討してみるのもよいかもしれません。