現場の意識が変わり、過去最高益を実現!

株式会社楯菱電産 様

株式会社楯菱電産様は、発電・半導体・産業プラント向けの装置および部品を製造・販売しています。

厚板の曲げ加工、製缶溶接、機械加工、装置組立を社内一貫製作できることを強みとし、企画・設計から製作、検査・発送までトータルサポートをしています。

主に、大型発電所向け装置や半導体素材製造装置部品などを製造し、世界中のインフラをものづくりで支えています。

【今回お話を伺った方】

代表取締役 楯川 安紀 様(写真中央)

工場長 神吉 孝洋 様(写真右)

営業課 課長 木村 彰人 様(写真左)

| 商 号 | 株式会社楯菱電産 |

|---|---|

| 所在地 | 兵庫県加古郡 |

| 設 立 | 昭和57年6月 |

| 資本金 | 2,000万円 |

| 従業員数 | 39名 |

| 事業内容 | 電気機械器具・産業用装置製造、製缶加工品製造、金属加工等 |

| ホームページ | https://tatebishi.co.jp/index.html |

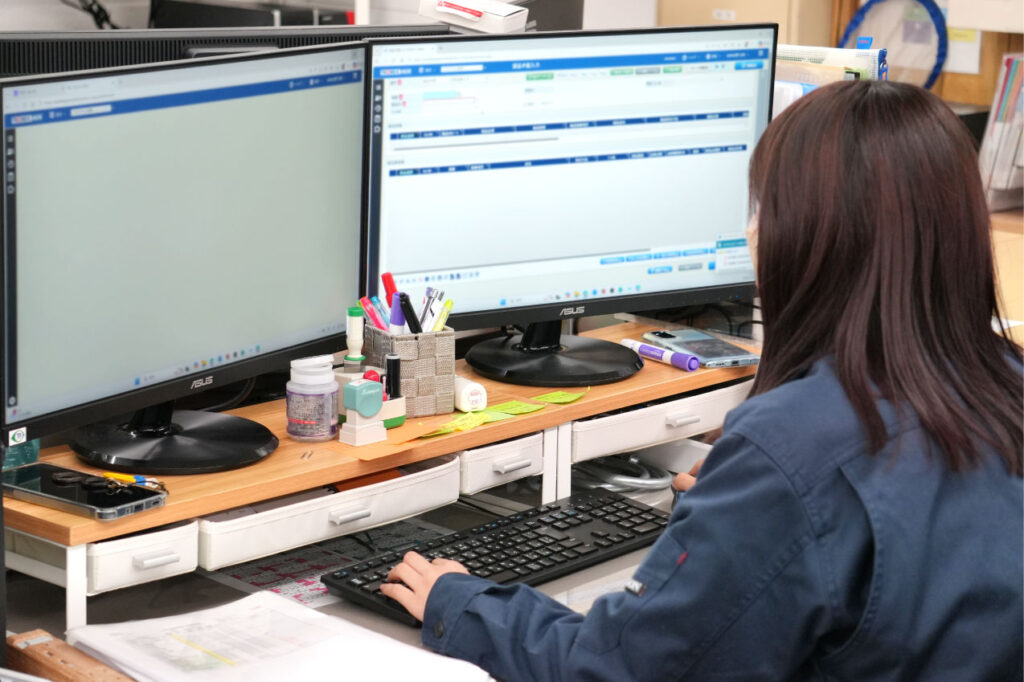

手書き日報による非効率な管理体制からの脱却

楯川様:「元々あったソフトは自社向けに作ったもので、受発注管理がメインでした。そのソフトはちょうど10年ぐらい使ってたんです。工数管理は手書きの日報で、現場から毎日束になった紙を事務職の方が手入力していました」

神吉様:「日報の書き方が人それぞれ違うんですよ。オーダー名で書く人もいればオーダー番号で書く人もいました。他にも細かく書く人もいれば、1日でまとめて書く人もいました。『とりあえずこのオーダーで書いとけ』みたいなこともありましたね」

木村様:「書いた日報をシステムに入れるときに、この作業がどこに含まれるのかを考えながら入れないといけないんです。そのため、それぞれの作業をある程度把握した上で、『このオーダーでこの日報内容はちょっとおかしいよね』とチェックしたり仕分けする能力が必要で、入力するのはこの人しかできないという属人化した状態でした」

神吉様:「早く実績データを見たい時に、『まだ入力終わってないです』ということがあったり。現場から上がってきた日報を各営業担当に回して問題ないかチェックする手間もありました。40人分の日報が毎日回ってくるので、確認だけでも結構な手間でした」

楯川様:「そんな中、自社向けに作ったシステムは、Windowsのアップデートなどもあるし、『ずっと今のままでは使えないよね』というタイミングでした。バージョンアップをするか、もう刷新するかの検討を進めていました」

「知り合いで『TECHS』を導入している会社がありました。そこで、バーコードで日報管理をしているという話を聞いて、『あ、そういうのあるんだ』って知ったんです。そこから導入してる色々な会社さんに聞いたりして、導入してみようかなと思いました」

バーコード管理を現場へ浸透させるために

楯川様:「最初はバーコードの入力の仕方からですね。現場の方に対してどういう風に入力するかを最初は毎日言っていました。最初は忘れたりとか、もう『打った』と言って入力していないとか。浸透させるために苦労はありました。それでも地道に続けました」

神吉様:「うれしい効果もありました。社員間の『コミュニケーションが増えた』という話もでています。日報だと個人で記載して終わりますが、『TECHS-S NOA』だと操作のわからない時に聞きに行ったり、『これどうやって押したらええの』っていう会話が増えたということも聞いています」

楯川様:「ハンディターミナルを何台置くかから始まり、各部署に置くから、こういう運用にしましょうというルールを作りました。曲げのグループ、溶接のグループなどグループごとにハンディターミナルを置いて、最後はここにしまいなさいよという保管場所の指定もしています」

バーコード管理が現場に浸透することにより、日報が細かく正確に入力され、日報の入力作業工数および転記ミスが大幅に削減されました。

また、工程進捗をリアルタイムで把握することができるようになり、進捗会議の時間が短縮され、社内からの進捗問い合わせ回数も減少しました。

全体最適の視点への意識改革

木村様:「事務所からしたら、『TECHS-S NOAを入れることによって楽になる』っていう頭が強かったんですよ。現場は楽になったと思うんですけど、入力の負荷が増えている部署もありました。社長に伝えたこともありますが、『いや、これは楽になるために入れたもんじゃなくて、みんなの仕事をちゃんと把握して、原価についての分析とか、この次の案件に活かせる要素を積み上げていくものなんだ』というように説明を受けました。私は部署のみんなにそれを噛み砕いて伝えて、納得してもらいました」

楯川様:「部分最適として見てしまうと、やはり『なんであの部署だけ楽になって』という話は絶対出てくるんですが、全体最適という視点で、やはり会社として利益を上げるというところでは、各部署の協力が必要になるので、その辺は理解いただけたのかなと」

IT経営コンサルティングで「原価の意識」が変化

楯川様:「部分最適ではなくて、どうすれば全体最適という視点で社員が考えてくれるのかと悩んでいました。営業部はあまり製造部とコミュニケーションを取らずに見積提示をしていたり、製造部は利益のことを理解していませんでした。そんな時に、テクノアから『IT経営コンサルティング』を案内いただき、『これだったらやってみたいな』と感じました。みんなで受ければそんなに高いものじゃないという意識があり、リーダー8人で受けました。やはり原価や利益などの数字を見るには、内容を正しく理解し、知識を持った状態で見ないと意味がないなと思っていました。また、みんなが理解した上で数字を見られるようになりたいという思いが強かったので良い機会だと考えました」

原価会議でチェック体制を強化

楯川様:「IT経営コンサルティングでは、決算書の数字を使いながら、リーダー8人に自社の置かれている状況を分かりやすく説明してもらいました。また、原価会議の仕組みづくりも一緒に行いました。原価会議では、社内で取り決めた粗利が残ってないものをピックアップして、『この案件はどうだった』というおさらいをしています。見積金額がちょっと甘かったよねとか、この項目がちょっと見積から漏れていましたとか、外注費で想定してたのは何時間だったけど今回はなんでオーバーしているの?などの話し合いをしています。同時に、日報の入力間違いを確認することにより、実績の精度向上につながっています」

現場の意識が変わり、過去最高益を実現!

楯川様:「『IT経営コンサルティング』を実施してから、仕事に対して原価を意識するようになったことが一番の変化です」

木村様:「現場からの値付けに関して、『これだけ粗利があるんだったら、こうした方が良い』や『この案件とこの案件が納期重なってますよ、実績から見てもこっちの案件のほうが利益が残るから、こっちは外注さんにお願いして、利益が残る方を中で優先してやろうよ』など驚くべき提案が現場から出るようになりました」

神吉様:「今まで手書きで管理していたときよりも正確に日報をつけたほうがいいという意識も変わってきているので、日報のバーコードもちゃんと入力するようになりました。しっかり原価会議でチェックされているので、日報データがおかしいとその時に気づきますしね」

『IT経営コンサルティング』を受け、以下ようなの取り組みを実施しました。

・原価会議の継続実施

・見積方法の改善、標準化

・価格の見直し、価格交渉

・内外作判断の見直し

・製造方法の改善

取り組みの結果、納期遅延や残業が削減され、生産性が向上しました。さらに営業と製造が一体となってコミュニケーションを取り、常に利益を意識して仕事に取り組むように変わったことで、過去最高益を実現しました。

強い会社を目指して

楯川様:「今後はもっと強い会社になりたいなと思っています。経営理念にもあるように、強く、永く続く会社を目指して、事業の幅を広げつつ、社員が安心して働ける環境を構築していきたいですね。そのためにも若い人を増やし、ものづくりの経験も増やして成長してもらうと会社ももう1段階上がることができると思います」