TECHS-BKは、研磨業界でも抜群の効果を発揮!

株式会社大泉研磨所 様

誠実さを大切に泉州地域で外観部品の研磨加工を専門に行う創業60年以上の老舗企業

株式会社大泉研磨所様は、1963年の創業以来、輸送用機器関連部品をはじめとする外観部品の研磨を得意とし、泉州地域であらゆる研磨の受託加工を担ってこられました。

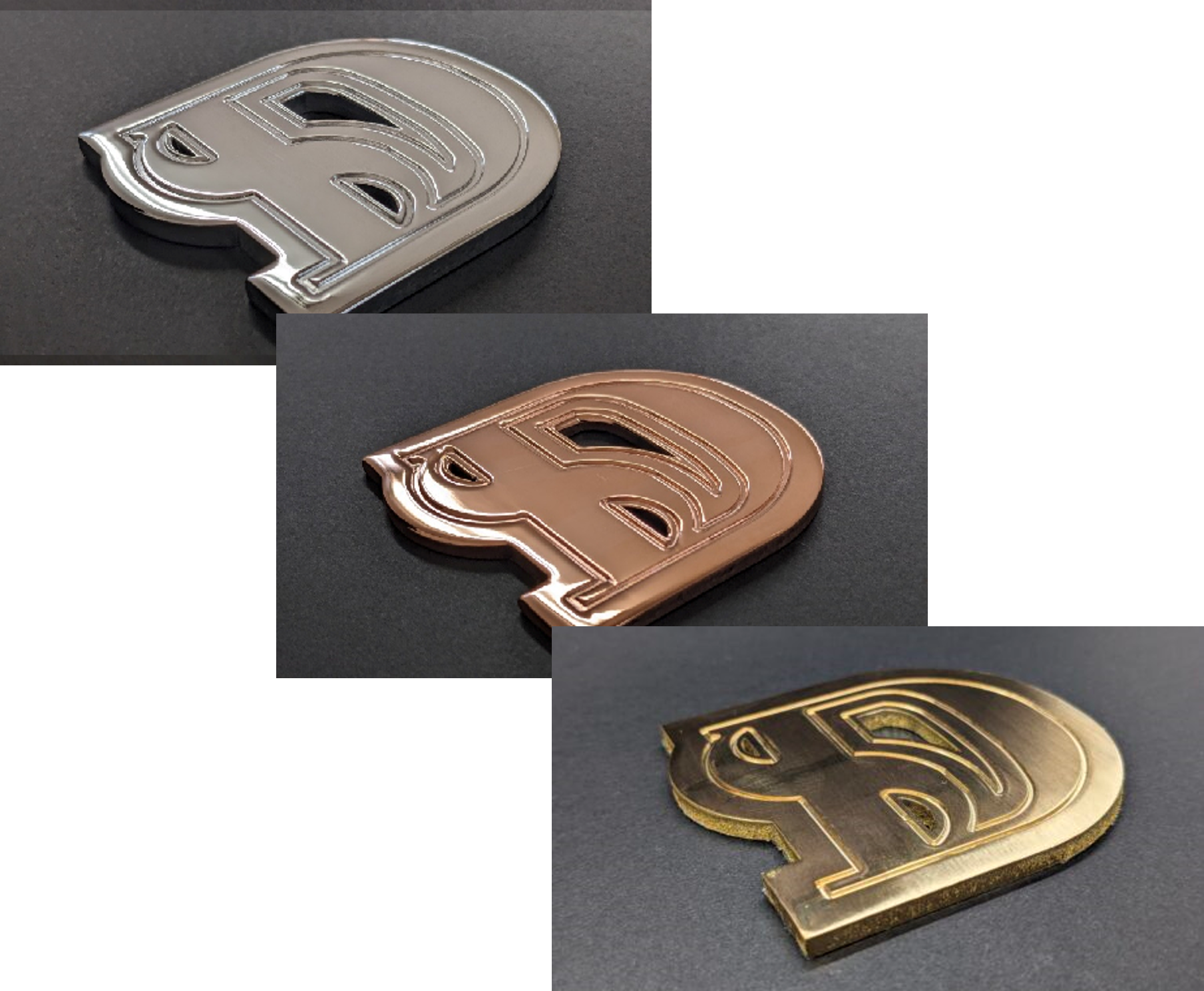

同社の最大の特徴は一貫研磨体制です。バフ研磨から梱包まで、すべてを自社で完結させることで、高品質な製品を迅速に提供しています。また、生産管理システムの活用や工程情報共有をデジタル化することで、効率的な生産体制を実現しています。

「誠実さ」を企業経営の信念とし、顧客のニーズに真摯に応える姿勢を大切にされています。

さらに、環境への取り組みも積極的で、水質汚染防止や太陽光発電の導入、地域の清掃活動やリサイクル活動にも力を入れられています。

| 商 号 | 株式会社大泉研磨所 |

|---|---|

| 所在地 | 大阪府堺市 |

| 設 立 | 1978年5月 |

| 資本金 | 1,000万円 |

| 従業員数 | 25名 |

| 事業内容 | 各種金属部品及び樹脂、プラスチック類研磨(バフ研磨、 バレル研磨、ショットブラスト、超音波洗浄) |

| ホームページ | https://daisenkenma.co.jp/ |

費用対効果、使いやすさ、大画面での進捗共有、サポート体制が決め手

河嶋社長「以前はExcelで担当ごとに管理を行っており、進捗、工程、原価の情報共有に大きな課題がありました。社内でも一元管理やデータの共有がしたいという強い要望が出てきたことから、生産管理システムの検討を開始しました。

いくつかの候補の中から最終的にTECHS-BK(以下、TECHS)を選択しましたが、決め手となったのは、費用対効果、使いやすさ、大画面で進捗共有ができること、そしてサポート体制です。

また、テクノアの中小企業診断士が補助金申請をサポートしてくださったことも、システム導入への大きな後押しとなりました」

パッケージシステムに業務を合わせる方法で将来的な変化にも対応

河嶋社長「中小製造業の経営者から、自社に合う生産管理システムがないためスクラッチシステムを検討しているという相談をよく受けます。しかし、一からシステムを作ると費用がパッケージシステムの数倍かかってしまいます。また、取引先の変化に伴い自社の業務フローも変更される可能性が高く、その都度システム改修を行うと時間とコストが膨大になります。

そのため、私は初めから自社に合わないと決めつけるのではなく、パッケージシステムに業務を合わせる方法をお勧めしています。どうしても譲れない要件のみカスタマイズを行うという選択が、多くの中小製造業にとって妥当な対応だと考えています。

この方法であれば、コストを抑えつつ、将来的な変化にも柔軟に対応できると思っています」

TECHSは研磨業界でも存分に効果を発揮

稲葉様「TECHSは研磨加工がメインの当社にとって、とても使いやすいシステムだと感じています。

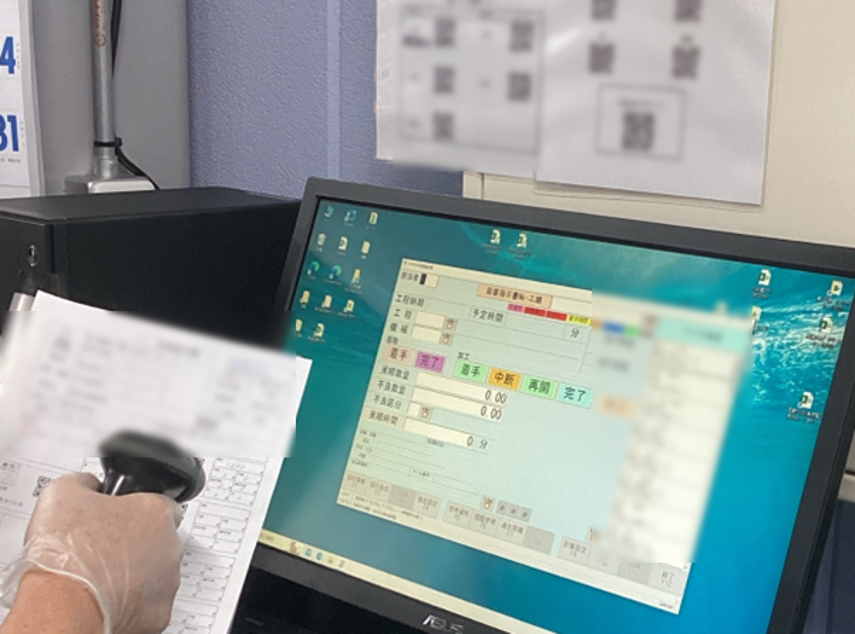

当社では、得意先から受注した後、研磨加工を行う部品自体は前工程を担当する他社から入荷します。そこで、受入れ時に得意先が発行した現品票のQRコードを読み取るだけで、入荷処理が完了し、さらに自動的にTECHSの社内受注登録をするというカスタマイズをしてもらいました。

これにより、現品チェックと受注との照合が格段に楽になりました」

QRコードを読み取るだけで受注登録

作業実績データを改善につなげることで、会社全体の生産性が向上

河嶋社長「EUC Toolは、TECHS内のデータを自由に抽出・分析できるので、とても重宝しています。以前のExcel管理では情報を横断的に抽出することが困難でしたが、今では担当者ごとの作業実績データや不良区分ごとの不良データなどを簡単に集計・分析できるようになりました。

作業実績データの分析により、同じ工程の担当者間で実績のばらつきが大きいことがわかりました。他の担当者との比較分析による改善や、当該担当者との面談などを通して数値への意識を醸成することで、その担当者は半年で生産性が約50%も改善しました。

当然ながら、それまで手を抜いていたわけではありませんが、数値として見える・見られるようになったことで、会社全体として生産性向上につながっていると感じます」

不良の分析から対策を打つことで人的ミスの再発生は、ほぼゼロへ

稲葉様「製造過程で生じた不良はすべてTECHSに記録し、不良分析結果を社長に毎月報告するようにしています。特に多い不良については、現場にヒアリングすることでその改善を行っています。例えば、製品を落としたり振り向きざまに壁にぶつけてしまうことで生じる不良が多いことがわかりました。これらは、作業場の床や壁に緩衝材を設置することで恒久的な対策を打つことにつながりました。これらの対策により人的ミスの再発生はほとんどゼロになりました」

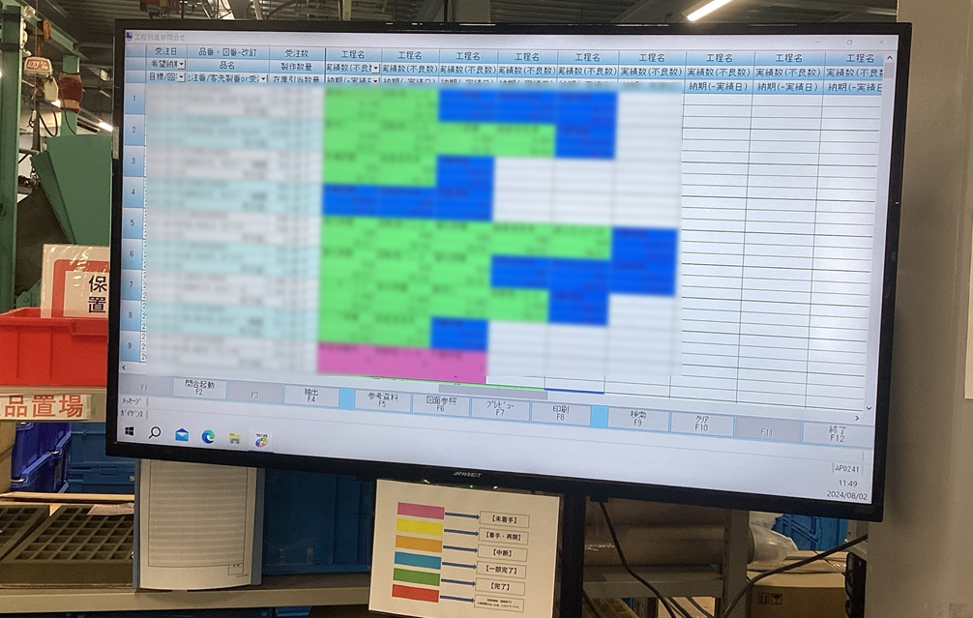

大型ディスプレイで進捗情報を共有することで管理体制のアピールにも

河嶋社長「得意先や新規のお客様が工場を見学する際に、必ず現場の大型ディスプレイについて質問を受けます。大型ディスプレイでは、主に工程の進捗情報を共有しています。

取引先に、システムによる管理体制をアピールする良い機会になっています」

大型ディスプレイで進捗情報を共有

体制改革で残業時間年2800時間減、有給休暇取得280日増

河嶋社長「2020年の社長就任以来、多くの改革を行いました。年功序列制度を廃止し、成果主義を導入したほか、賞与を会社の利益に連動させたことで団結力が高まりました。また、属人化の解消にも注力しました。熟練の職人しかできないように思える作業でも、作業を細分化し、比較的単純な作業はパート社員に任せるようにしました。これにより、市場動向に合わせやすい柔軟な生産体制を確立することができました。TECHS導入を含むこれらの改革の結果、残業時間が年2800時間削減され、有給休暇取得も年280日増加しました。売上は変わらないものの、利益は大幅に増加し、生産性向上を実感しています。付加価値の高い業務に注力できるようになったことが、これらの成果につながったと考えています」

取引先のシステムに合わせた生産管理体制の構築が今後の目標

河嶋社長「最近では、受注までの商流変更により、従来のQRコード付き現品票が受領できないケースが出てきました。このような状況下でも効率的に受注登録、現品チェックができるような生産管理体制を構築していきたいと考えています」