TECHS-BK導入で業務改善に成功、社員の意識変化も

森合精機株式会社 メタル事業部 様

薄物ステンレスの溶接をコア技術とし、精密板金加工の最先端を目指す事業部

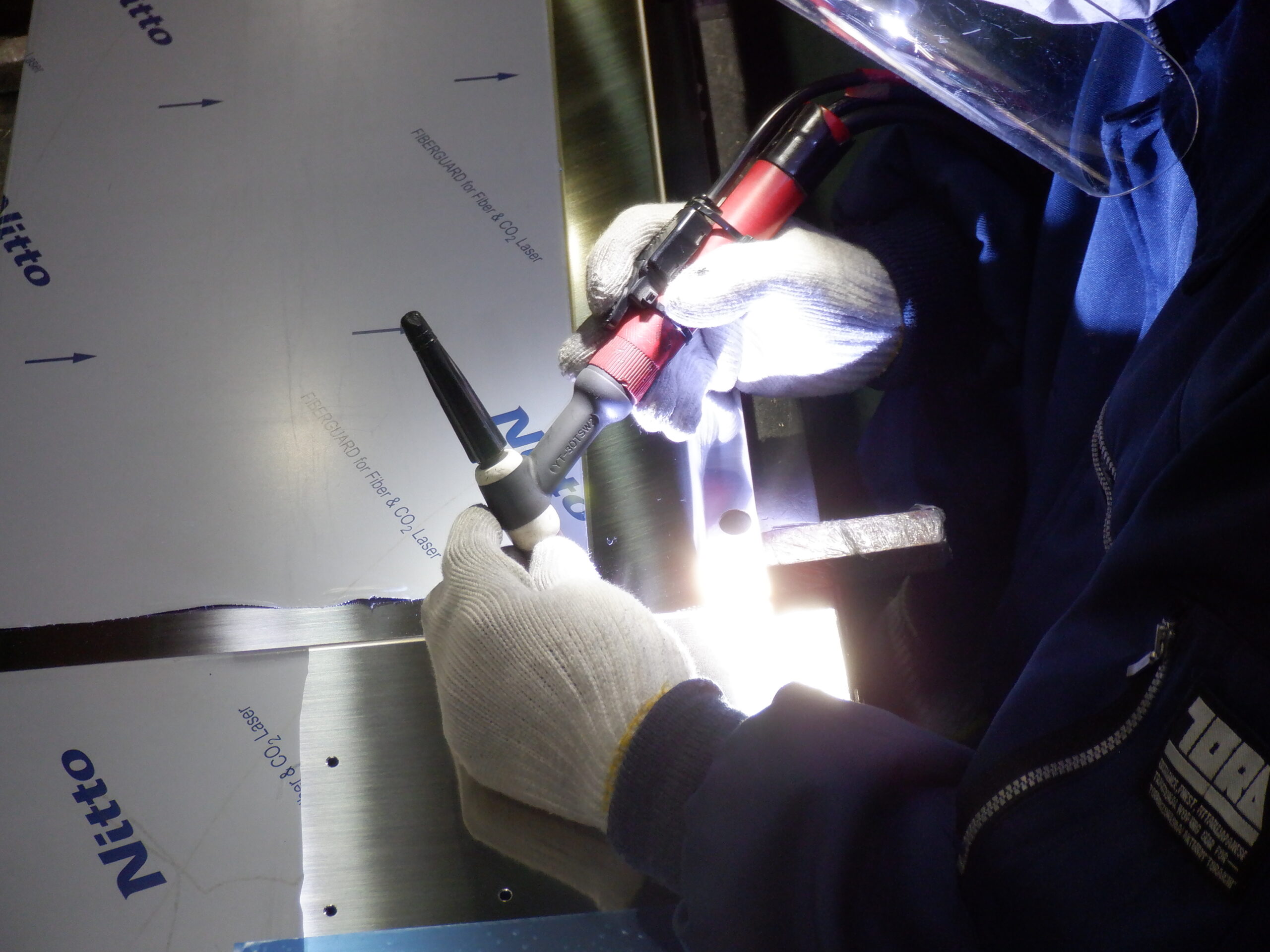

森合精機株式会社 メタル事業部様は、ステンレスやアルミの板金及び製缶加工を行われています。これまで、精密板金加工の最先端を目指し、医療機器、食品、水素インフラ分野などを中心に、実績と信頼を積み重ねてこられました。

ステンレスの中でも0.8mm~12mm程の薄物ステンレスの加工を強みとされています。薄物加工で難しいとされる溶接において、ひずみなく溶接する方法や技術者のノウハウで対応できることが、森合精機 メタル事業部様のコア技術となっています。

最近、そのコア技術を活かした新たな取り組みとして、障害者支援施設とコラボレーションしてカリンバ※の製作を始められたそうです。

※カリンバ・・・木箱の上に並んだ金属の棒を指で弾いて演奏するアフリカの伝統的な民族楽器

【今回お話を伺った方】

メタル事業部 係長 松浦 秀之 様

| 商 号 | 森合精機株式会社 メタル事業部 |

|---|---|

| 所在地 | 福岡県太宰府市 |

| 設 立 | 1964年7月 |

| 資本金 | 9,666万円 |

| 従業員数 | 300名 |

| 事業内容 | アルミニウム・ステンレス、精密板金加工・溶接 |

| ホームページ | http://www.morigoseiki.co.jp/ |

情報の一元管理と個別原価の把握ができる生産管理システムを検討

「TECHS-BK(以下、TECHS)導入前は、Excelと手書き、会計ソフトで業務を管理していました。しかし、人員や受注が増加していく中で、管理が追い付かなくなりました。また、情報が一元管理できておらず、品質・納期・原価については各担当者の感覚に委ねられているような状況でした。

そこで、情報の一元化と個別原価の把握ができる生産管理システムを探したところ、TECHSで実現できそうだと感じ、導入を決めました。」

発注と月末の締め業務の見直しで作業量が1/3以下に

「導入効果が特に大きかったのは、発注と月末の締め業務です。どちらも作業量が1/3以下になり、月20時間の工数削減が実現しました。

発注業務について、以前は現場担当者が手書きの情報を発注担当者に渡し、それを各々が転記して発注管理していました。

しかし、その方法では手間がかかる上、担当者によって発注情報の管理方法がバラバラでわかりにくい状況でした。

TECHSで発注管理を行うようになり、はじめに効果を実感したのは入力時の工数とミスを削減できたことです。

そして、発注情報が一元管理されたことで、過去の情報を誰でも簡単に確認できるようになりました。

発注業務は導入前と比べて物量が約3倍に増えていますが、以前と同じ時間内で作業できています。

また、必要情報が記載された発注書が確実に発行されることで、仕入先からは管理がしやすくなったと言われ、納期遅延も減りました。」

発注明細入現品票と仕入用バーコードで仕入がスムーズに

「メタル事業部は2拠点ありますが、以前は発注したものがどちらの拠点に入るかは、発注担当者しかわかりませんでした。そのため、各拠点の仕入担当者は、まずその材料が何に使われるものかを確認する必要がありました。

今は仕入先に発注明細入現品票を配布し、納品時に添付してもらっています。そうすることで仕入時の確認作業がスムーズになりました。

また、仕入用のバーコードを読み込むだけでTECHSに情報が反映されるため、仕入されたものの流れがわかりやすくなりました。

週1回のミーティングの際に、1週間分の仕入予定表を現場担当者に配布しています。前もってスケジュールを確認・調整することで、材料の納期遅延が発生しても、先に手が打てるようになりました。

さらに、情報の見える化は、発注残や納期遅れに対する管理の強化にもつながっていると思います。」

1週間分の仕入予定表で確認・調整

EDI受注の取り込みで年350時間以上の転記入力工数削減

「当社は、EDI形式で受注することもあります。TECHSの受注取込オプションを活用することで、今まで転記入力していたEDI受注が簡単にTECHSに取り込めるようになりました。

それにより、年350時間の工数が削減できました。

私は、今後は紙ベースでの受注がどんどん減っていくのではないかと思っています。そうなったとしても、TECHSがあれば、スムーズに対応できるという安心感があります。」

原価情報の把握・活用で、営業や現場担当者の意識が大きく変化

「他にも、TECHSの導入で正確な原価が出せるようになりました。

以前は、業務日報の精度が悪く、作業時間は現場担当者の感覚で計上するなど、本当にざっくりした原価しか把握できていませんでした。

今では、バーコードを使って工程ごとに作業実績を登録し、さらに製番ごとに購入した材料や部品、在庫払出も製番原価として計上しています。

原価情報は、月次分析はもちろん、材料費の高騰への対応方法を検討し次の見積時の値上げ交渉にも役立ています。

また、原価をしっかり把握・活用できるようになったことで、営業や現場担当者の意識も大きく変化してきています。」

今後の目標は、不要な在庫の削減と日程計画オプションの活用

「メタル事業部では、TECHS導入を機に、業務の見直し・改善を行い、効果を実感しています。

さらなる改善として、現在、不要な在庫の削減を試みています。板材は、材質や表面の加工方法などにより種類が多く、ストックが増えがちなのですが、TECHSの蓄積データを確認しながら、それぞれの板材でストックの必要性を見直しています。

また、今は生産計画をExcelで行っているのですが、これからはTECHSの日程計画オプションを活用していきたいです。進捗と負荷が見える化されることで、生産性が大きく上がることを期待しています。」