TECHSが社内ルールになり、会社が変革

株式会社ミヤハラ 様

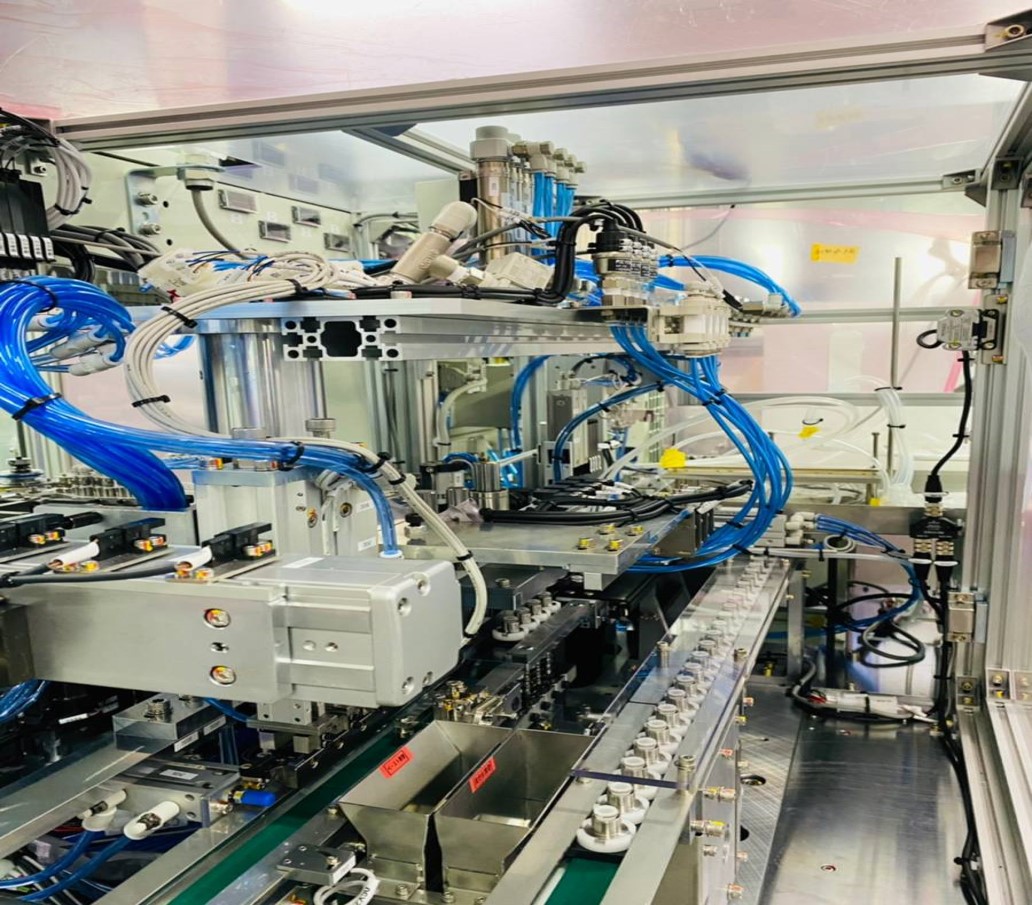

メカトロニクス製品を設計から部品加工、組立や据付まで一貫して対応

株式会社ミヤハラ様は、1975年に山口県徳山市(現周南市)にて、金属部品加工業をスタートされました。

現在は、機械設計、機械部品加工、メカ組立を事業の柱とされています。

長年培った技術と最新技術を組み合わせたきめ細かな対応で、主要な得意先である世界的なメーカーからの高い技術要望に応えてこられました。

設計から部品加工まで、トータルで提供できるネットワークを持たれていること、さらに、組立や据付までの一貫対応が可能であることを強みとされています。

そして、その優れた技術を活かし、産学官共同研究にも積極的に取り組まれています。

【今回お話を伺った方】

常務取締役 松原 啓二 様

| 商 号 | 株式会社ミヤハラ |

|---|---|

| 所在地 | 山口県周南市 |

| 設 立 | 1975年10月 |

| 資本金 | 1,200万円 |

| 従業員数 | 57名 |

| 事業内容 | 電子部品製造装置、各種自動化・省力化機械、 半導体製造装置の設計・製作・組立 |

| ホームページ | http://k-miyahara.co.jp/ |

汎用性と自社に寄り添ってくれる姿勢が導入の決め手に

「以前はExcelで生産管理をしていましたが、受注件数が多く、データを入力するだけで手一杯でした。それに加え、事務作業が膨大で、毎日残業しないと仕事が終わりませんでした。

次に、作業指示書がなく、製造方法や工程の記録も残っていなかったため、技能継承に危機感がありました。これらの問題解決のために、生産管理システムの導入を検討し始めました。TECHSーBK(以下、TECHS)は、自社で帳票を作成できるなど汎用性があり、テクノアが当社の状況に寄り添う提案をしてくれたことが、導入の決め手となりました。」

TECHSが社内ルールになり、会社が変革

「TECHS導入による最も大きな効果は、これまでベテランの頭の中にしかなかった情報を見える化できたことです。以前は、受注の可否を製造責任者が経験と勘で判断していました。そのため、実現困難な受注も多く、納期遅れが発生していました。工程進捗や部品の発注状況も、誰に聞けばよいかわからず、部署間の問合せや、曖昧な情報が原因のトラブルが発生していました。今は、全ての情報がTECHSに一元化されているので、誰もがいつでも必要な情報を確認できます。その結果、各担当者が受注可否などを判断できるようになり、トラブルも大幅に減りました。そして、業務の効率化により、事務所メンバーをはじめ、全社員の残業が激減しました。

そうして、TECHSのデータに基づいて建設的に議論できるようになったことで、社内の雰囲気も格段によくなりました。」

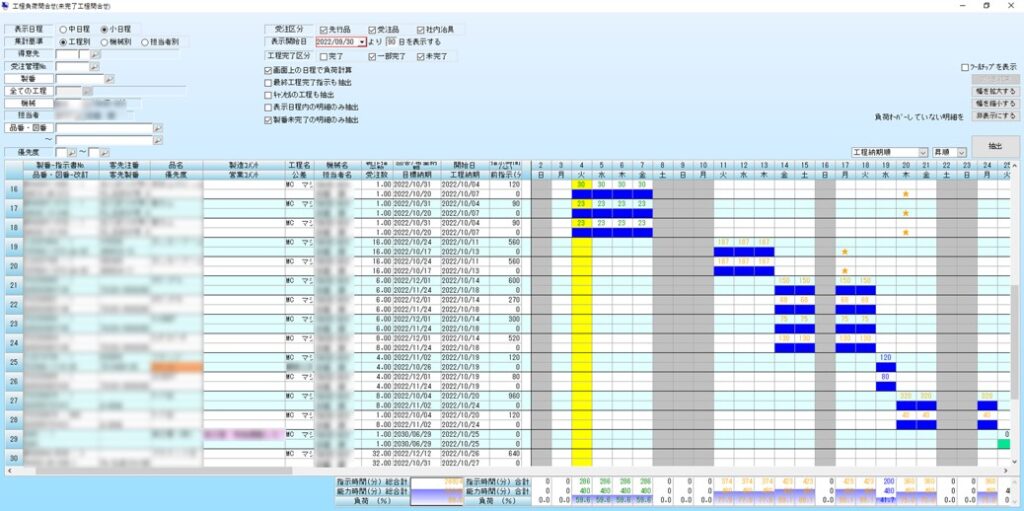

工場負荷の見える化で、納期遵守率が向上

「TECHSで、工程や機械の予定加工時間を登録し、作業指示書を発行するようになったことで、工場の負荷状況が見える化しました。

それにより、引き合い段階で確実な納期設定ができるようになりました。また、取引先から実現困難な納期要求があった際は、TECHSの画面を見せながら負荷状況を説明し、交渉することもあります。その結果、納期遵守率は95%以上になり、得意先からの大きな信頼獲得につながりました。

以前は、経験と勘をたよりに納期を設定していたため、納期遅れが発生し、得意先からの信頼を失いかけていました。しかし、今では管理レベルの高さがアピールポイントになるほどに、管理体制が改善しました。

また、負荷の見える化で、生産余力がわかるようになり、受注件数の増加にもつながっています。」

工場の負荷状況を見える化

適切な生産計画で内製比率アップ 機械稼働率50%向上

「工程の負荷状況や機械の空き状況の見える化により、適切な生産計画を立てられるようになりました。その結果、内製比率が上がり、機械の稼働率が50%も向上しました。

以前は、製造責任者がどの機械を使うかを決めており、非稼働の機械が毎日3~4台もありました。今では、偶発的なトラブルを除けば、ほとんどありません。

また、作業担当者の実績も見えるようになったので、それらを考慮した人事評価や配置転換が行えるようになりました。」

作業指示書の発行と不良情報の共有で、ものづくり品質が向上

「作業指示書を発行する運用にしたことで、リピート品や類似品を過去と同じ工程で製造できるようになりました。それまでは、リピート品でも担当者によって製造方法が違ったため、品質が安定しませんでした。

このように、作業指示書に過去の不良情報を記載することで、各工程での不良を未然に防止できるようになりました。外注品に関しても、過去の不良情報を基に、外注先に注意喚起したり、外注先を変更するようにしています。これらにより、会社のものづくりの品質があがり、今ではリピート品の不良はほとんど発生していません。

さらに、製造に関する情報がTECHSに蓄積されていくので、技術継承にも活用するつもりです。」

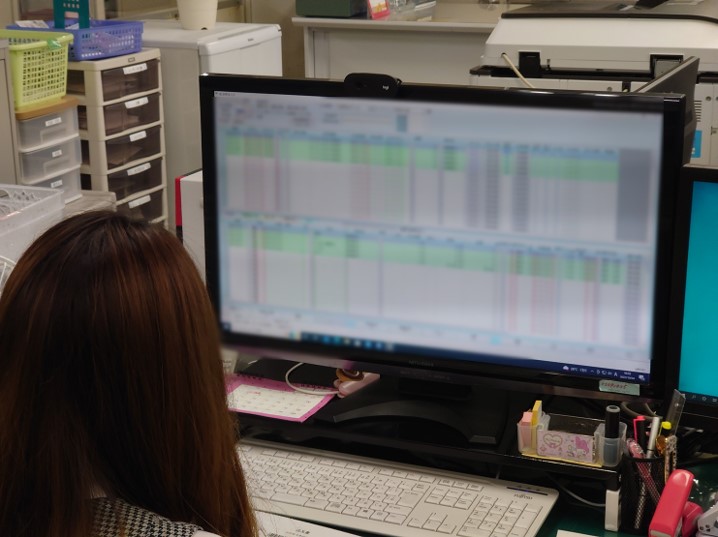

TECHSで情報の社内共有

情報一元化で進捗確認・図面検索工数を9割削減

「TECHSで、進捗確認工数を月100時間から月10時間に削減できました。問合せの度に現場を回って確認していた頃は、その工数は膨大でした。

今は、得意先からの納期問合せもその場で即答できるようになり、発注状況や仕入納期も各自で確認できるようになりました。

また、図面も画面上で簡単に確認できるようになり、図面検索工数が大幅に削減されました。過去の図面を参考に見積を作ることができるので、見積精度も向上しています。」

今後の目標

「当社はまだ、TECHSの機能を半分程度しか利用できていません。今後はテクノアとも相談しながら、より当社に合った運用方法を模索していきます。特に、原価・納期管理のレベルをさらに向上させたいです。

当社は、TECHS導入をきっかけに、PCの習熟度が上がるなど、社員のITリテラシーが向上しました。これを機に、TECHS以外のITも活用して様々な業務効率化を目指し、会社の体質をさらに改善できればと思っています。」