作業実績時間を収集・分析して、生産性30%UPに成功

入江株式会社 様

高難度の特殊加工と大型鋳造機向け製品で特化

1968年の創業以来、アルミダイカスト用金型部品を中心とする機械加工を行ってきた入江様。高度な技能レベルが必要とされるCNC横中繰り設備を数多く揃え、大型ダイカスト鋳造機に対応した金型製造技術と設備は、国内有数の規模を誇ります。これら設備を駆使し特殊加工、大型部品対応等で他社と差別化してきました。

また、ガス窒化炉も備え、材料調達から最終仕上げ工程まで、一貫生産を実現しています。これら充実した設備、確かな技術と豊富な経験で、お客様のご要望に対して高品質でスピーディーな対応を行い、お客様から高い信頼を得られています。

今回、代表取締役入江正彦様に、導入経緯や効果、今後の構想などのお話をお聞きしました。

| 商 号 | 入江株式会社 |

|---|---|

| 所在地 | 広島県 |

| 設 立 | 1968年3月 |

| 資本金 | 1,000万円 |

| 事業内容 | アルミダイカストを中心とする金型部品及び鋳造機部品の製造・加工 |

| ホームページ | https://www.iriekk.co.jp/ |

実績収集・進捗管理のためシステム導入を決定

「システムを検討し始めた当初は、生産管理とはガントチャートを見ながら負荷管理や生産ロスを減らすことだというイメージを持っていました。しかし、これらを実現するためには、精度の高い計画情報を入力する必要があり、受注生産が主な当社の対象製品では活用レベルに限界を感じました。ただ、『TECHS-BK』も含め、4社ほど生産管理システムを勉強していくうちに、時間実績情報の管理や進捗状況把握に魅力を感じ始めました。そういった視点でシステム検討を行い、『TECHS-BK』の導入を決定しました。

『TECHS-BK』決定の一番のポイントは、EUCToolを使って自社で帳票や分析資料の作成ができるという点でした。他社システムでは、ちょっとした修正を行うにもメーカに依頼し修正するといったことが必要となり、費用も時間もかかってしまいます。『TECHS-BK』では、社内で自分たちの使いやすいように作り込めるという点が、当社のニーズに合っていました。また、トータルで考えるとリーズナブルな価格だったと感じました。」

『TECHS-BK』で現場の進捗確認、それ以上の効果も

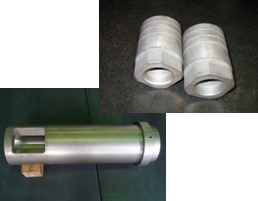

「当社には4つの製造部門があるのですが、そのうちのひとつが「スリーブ」製造部門になります。スリーブは、材質が特殊なため、10工程を経て完成するのですが、そのため進捗管理が課題となっていました。そういった理由で、まず同部門から『TECHS-BK』導入を開始しました。

システムが稼働して、スリーブの進捗管理という目標は達成することができました。現場責任者や各工程の管理者は、何がどこにいくつあるかということを、正確にすばやく確認することができるようになりました。

それに加えて、業務課の担当者でも事務所に居ながらにして、どの工程まで進んでいるかがわかるようになりました。そのため、お客様からの問合せに迅速に対応できるようになったのは、期待以上の効果でした。

また、ここ相方工場と本社工場で1つの製品を同時生産していることがあります。昨年バージョンアップした際に、本社工場にも『TECHS-BK』を追加導入しましたが、これにより相互に進捗が瞬時にわかるようになり、たいへん便利になりました。」

進捗管理の効果は、月に40時間以上

「導入前までは、進捗状況を把握し納期を確認するには、工程がわかっている責任者が工場内を歩き回って調べていました。だいたい、1日4件ほど確認作業が発生し、1件に30分~1時間ぐらいかかります。それが一瞬にして確認できるようになったのですから、少なくとも1日に2時間(30分×4件)、月に40時間の短縮できました。責任者レベルの人材が月に40時間も他の付加価値のある仕事ができるようになった効果は大きいです。」

作業時間の実績収集と分析で生産性30%UP

「主要取引先のA社から、ある部品の増産をしてほしいという依頼がありました。当社としては、設備・人員ともに増強は予定していましたが、A社からの数字は予想を上回る要望でした。そこでA社と共同で1年間の増産プロジェクトを立ち上げることにしました。

通常10工程に分けてハンディターミナルで実績入力していますが、これを24工程に細分しました。また工作機械が停止している時間も、停止している理由を7~8項目(プログラムを組んでいた、工具を探していた、人に教えていた等)に分けて入力するようにしました。また切削加工は、いかに長く無人加工をするかがポイントになるので、無人加工時間も入力するようにしました。

このようにして、どこにどれだけ時間がかかったか、その理由は何かを徹底的に追いかけ、改善していきました。問題を解決するため、新たな工具を探して採用したり、短い時間で加工できる人にそうでない人を指導してもらったりしながら、レベルアップしていきました。

結果、昨年9月からプロジェクトがスタートし、同12月から実績収集と改善を開始、今年9月末には、前年同月比で30%の生産性アップという目標が達成できました。」

今後の目標は、現場での情報の見える化

「現在、管理部門・業務部門が中心となって、進捗情報や実績情報を活用していますが、今後は、現場レベルでタイムリーな情報を「見える化」して、情報を活かしていきたいと思います。

スリーブの生産は、相方工場の中の1つの建屋で製造していますが、増産に対応するため、新しい建屋を相方工場の一番奥に増設する予定です。製品を離れた場所で製造するため、前工程がどこまで進んでいるか、現場では見ることができません。『TECHS-BK』を利用して、2つの場所で進捗がいつでも見えるようにし、時間やモノのロスが少ない状態を実現していきたいと考えています。」